Фундамент

Перед тем как начинать строить дачу или частный дом из газобетона, необходимо выяснить какой тип фундамента будет применяться.

Газобетон является прочным материалом, но часто встречается ситуация, когда через несколько лет после возведения дома на его поверхности по линии кладки или на самих блоках появляются микротрещины, которые со временем увеличиваются. Появляется необходимость производить ремонт, и цена строительства такого дома становится высокой, вместо ожидаемой экономии.

Не стоит грешить на материал. Специалисты называют причиной такой неприятности неправильный выбор фундамента. Газобетон, при всей своей прочности, не выдерживает малейшей подвижности фундамента и начинает растрескиваться.

Поэтому лучшим основанием под стены из газобетона станут ленточные монолитные фундаменты. Суть в том, чтобы опора и стеновая кладка были связаны в одну устойчивую систему. Выбор фундамента и его устойчивость, во многом зависят от качества грунта.

Фундаменты могут быть:

Этапы устройства фундамента

Для возведения дачного дома из газобетонных блоков, оптимальным вариантом основания станет мелкозаглубленный монолитный ленточный фундамент. Его устройство включает следующие этапы – разметку участка и рытье траншеи, устройство подушки и армирование, заливка раствора.

Подготовка

В соответствии с проектом производят разметку земельного участка.

Далее выполняют следующие действия:

- В соответствии с расчетами и разметкой участка, выкапывают траншею под фундамент. Обычно это 50 – 60 см от поверхности земли. Ширину траншеи выбирают в зависимости от расчетной ширины стен;

- Боковые поверхности и дно траншеи выравнивают, чтобы они имели правильные геометрические размеры;

- На дно траншеи укладывают мелкозернистый песок в качестве выравнивающей подушки толщиной 15 – 20 см;

- На дно траншеи укладывают полиэтиленовую пленку.

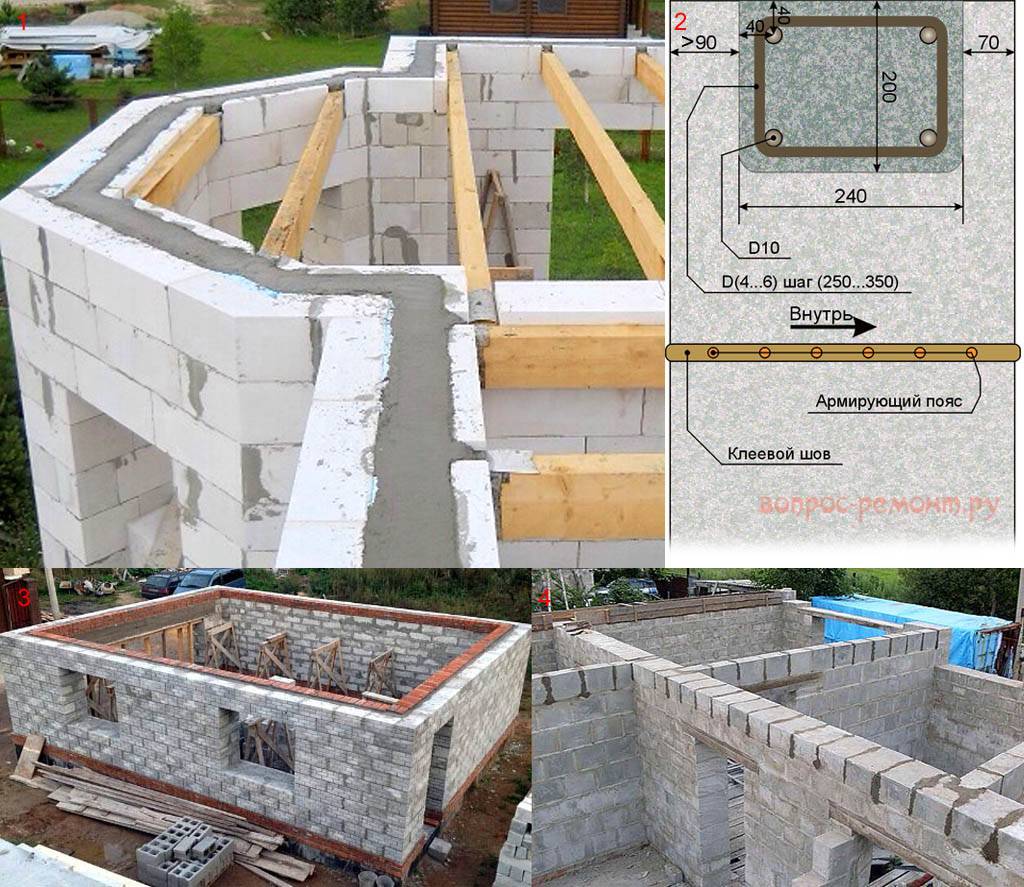

Армирование

Армирование ленточного фундамента для строительства дачи из газобетона производят, как показано на фото выше. При этом используют типичную схему армирования, как указывает инструкция ниже.

Армирование производится по вертикали и по горизонтали, с использованием арматуры из металла диаметром в 1 см. Крепить пруты между собой можно при помощи проволоки или сварки.

Устройство опалубки

Опалубку выполняют из досок. Сначала на дно траншеи с шагом в 50 см устанавливают щиты из вертикальных брусьев и горизонтально прибитых к ним досок, фиксируя их в грунте при помощи гвоздей

Важно, чтобы щиты не имели зазоров, не выгибались и имели ровный верхний край, на который заводится полиэтиленовая пленка

Для того чтобы соблюдалось четкое геометрическое положение стенок опалубки, и ширина пространства между щитами была одинаковой, на их верхние грани прибивают деревянные бруски, контролируя ширину расстояния. С наружных сторон щиты фиксируются при помощи деревянных распоров, воткнутых в грунт.

Заливка раствора

Качество будущего фундамента напрямую зависит от использованного раствора. Для строительства дачи из газобетона, фундамент может иметь марку М150. В таблице ниже указаны пропорции основных компонентов – цемента, песка и щебня.

- Раствор должен быть залит единовременно по все площади опалубки. Если это не получается сделать, то второй заход выполняется до того как первый слой начнет застывать;

- В процессе заливки фундамента, раствор должен трамбоваться при помощи строительного вибратора для равномерного распределения;

- После заливки бетона и начала его схватывания, сверху на него укладывают полиэтиленовую пленку;

- Для равномерного высыхания, поверхность бетона смачивают водой на протяжении последующих нескольких дней каждые 12 часов;

- Когда бетонная поверхность застывает, ее ровняют для создания ровной горизонтальной поверхности.

Технология производства газобетонных блоков

Для изготовления материала применяются природные материалы, смешанные в определенных пропорциях:

- кварцевый песок (~60%);

- цемент (~20%);

- известь (~20%);

- алюминиевая паста (~1%);

- вода.

Песок предварительно измельчается при помощи специального оборудования. Измельченный песок смешивают с цементом и известью. В полученный состав добавляют воду и алюминий. Пористость сырьевой массы образуется за счет реакции извести и алюминиевой пасты, в результате которой образуется водород. Поры в газобетоне получаются достаточно мелкими (от 0,5 до 2 мм в диаметре), и равномерно распределенными.

Готовая сырьевая смесь заливается в поддоны. После этого ее оставляют в герметичном помещении с высокой влажностью до полного застывания. За это время масса сначала увеличивается в объеме благодаря образованию пор, а потом превращается в твердые плиты. На следующем производственном этапе плиты разрезают на блоки. В результате получается блочный газобетон, размеры которого соответствуют тому или иному типу материала.

Заготовка из газобетона, которая будет разрезаться на отдельные блоки Источник nauka-i-religia.ru

Далее лицевая сторона блоков шлифуется, после чего их помещают в автоклавную печь, где они, находясь под высоким давлением, подвергаются термической обработке.

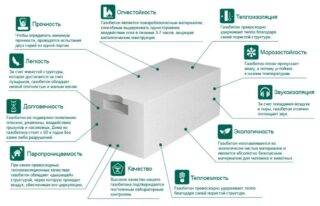

Преимущества и недостатки

Газобетон превосходит другие материалы по многим показателям, поэтому его применение оправдано экономичностью возведения дома из блоков. Многоэтажное здание из него построить невозможно, но постройка двухэтажного строения под силу каждому желающему. Качество кладки может изменяться в зависимости от начального сырья, вяжущего и производителя.

Газобетон превосходит другие материалы по многим показателям, поэтому его применение оправдано экономичностью возведения дома из блоков. Многоэтажное здание из него построить невозможно, но постройка двухэтажного строения под силу каждому желающему. Качество кладки может изменяться в зависимости от начального сырья, вяжущего и производителя.

Положительные характеристики материала:

- относится к легким материалам, поэтому нагрузка на опорное основание дома снижена;

- формирует прочные конструкции стен, несмотря на малую плотность;

- сохраняет тепло в доме;

- легко обрабатывается, сверлится, режется ножовкой;

- сохраняет комфортный микроклимат (при повышении влажности — впитывает, при снижении — отдает);

- невысокая стоимость;

- выдерживает от 35 до 100 циклов замораживания и таяния;

- снижает трудоемкость процесса, уменьшает скорость кладки;

- неуязвим к климатическим и биологическим воздействиям окружавшего пространства;

- относится к экологически чистой группе стройматериалов.

Отделка внешних поверхностей стен из газобетона

Вопросам внешней отделки зданий из газобетона посвящено огромное число исследований, конкретных разработок, рекомендаций и технических решений, позволяющих удовлетворить вкус самого взыскательного заказчика. Однако все эти решения можно свести в 2 большие группы, а именно:

- здания с вентилируемыми фасадами,

- здания с оштукатуренными поверхностями.

Изредка встречаются проекты, в которых реализованы оба типа защиты поверхности газобетона.

Здания с декоративными и вентилируемыми фасадами

Существует единственный вариант защиты поверхности из газобетона, когда декоративный материал на больших площадях плотно прилегал бы к стене (например, кладка из кирпича вплотную) из-за уникальности свойств самого газобетона. Дело в том, что (как уже отмечалось выше) ввиду высокой пропускной способности газобетона по отношению к водяному пару необходимо давать возможность этому пару свободно рассеиваться в атмосфере, следовательно, либо фасад должен обязательно хорошо вентилироваться, но при этом должен обеспечивать полную защиту стены из ячеистого бетона от атмосферных осадков, либо одновременно с такой внешней отделкой во внутренних помещениях применяют полную пароизоляцию (см. выше раздел Пароизолирующая отделка). С целью достижения хорошей степени вентиляции при устройстве навесных фасадов на стены из газобетона всегда соблюдают следующие принципы:

- Расстояние между внешней поверхностью стены и внутренней поверхностью навесного фасада тем больше, чем выше само здание. Величина этого промежутка может доходить до 15-20 см на высотных зданиях монолитного типа. Сам навесной фасад при том фиксируется к внешней поверхности стены из блоков с помощью различных анкерных креплений, которые мы здесь рассматривать не будем.

- В нижней части фасадов всегда делают небольшие вентиляционные отверстия, что и обеспечивает беспрепятственный ток атмосферного воздуха снизу вверх, т.е. осуществляется эффективная вентиляция, а значит происходит беспрепятственное удаление паров влаги, что собственно и требуется.

Самих же вариантов устройства таких фасадов известно великое множество, но самыми известными является кладка из декоративного кирпича, разнообразный виниловый сайдинг, различные навесные панели разного устройства и фактуры вплоть до стеклянных и др. Из экзотических видов отделки стоит упомянуть различные виды деревянной «вагонки», а также плиты, имитирующие натуральный камень Все эти виды отделки подробно описаны на соответствующих сайтах и перечислены в типовых проектах множества компаний.

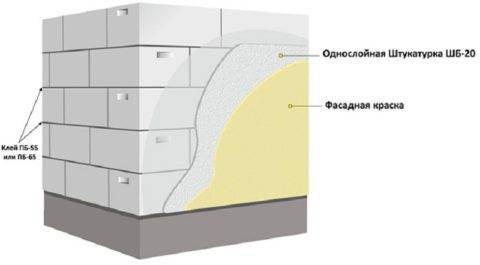

Здания с оштукатуренными поверхностями

Что касается данного варианта защиты поверхности стен из ячеистобетонных блоков, то исходя из перечисленных выше свойств этого материала, наиболее целесообразно было бы применять для его отделки поризованные штукатурные смеси с высоким коэффициентом паропроницаемости. Это позволяет не применять специальных мер защиты от потока пара изнутри зданий наружу, что и придает особую прелесть существования в домах такого типа, поскольку здание «дышит», по своим комфортным условиям оно приближается к деревянному, в таком доме у людей улучшается самочувствие, в нем и тепло, и легко дышится. Однако, предотвращая накопление влаги на границе «штукатурка – блок», такие простые штукатурки не защищают последний от увлажнения атмосферными осадками, что влечет за собой ухудшение теплозащитных характеристик всей конструкции. Следовательно, поризованные штукатурки не могут выполнить своего основного назначения – защищать стену из газобетона. Что же касается традиционных «плотных» штукатурок, то, несмотря на достаточно высокие коэффициенты паропроницаемости (порядка 0,07–0,09 мгм.ч.Па по различным данным), практически отсутствует сцепление такой штукатурки с поверхностью ячеистого бетона, а ее водопоглощение при капилярном подсосе достигает значений от 4 до 6 кг воды на 1 м² площади за 24 часа испытаний. Кроме того, традиционные штукатурные составы быстро теряют влагу при нанесении ее на поверхность блоков (попробуйте оштукатурить поверхность, представляющую собой особо эффективную «промокашку» – замучаетесь!), что особенно ощутимо при работе тонкими отделочными слоями до 5–8 мм. Таким образом, кроме перечисленных свойств по высокой паропроницаемости защитная штукатурная система должна обладать:

- высокой адгезией к основанию;

- низким капиллярным водопоглощением;

- высокой трещиностойкостью (низкой усадкой);

- морозостойкостью;

- атмосферостойкостью.

При этом штукатурка для цоколя должна обладать:

- водоотталкивающим эффектом;

- высокой адгезией к основанию;

- высокой прочностью на сжатие;

- повышенной морозостойкостью.

Как утеплить дом из газобетона и отделать снаружи

При большой толщине стен или в теплом климате дополнительная теплоизоляция не нужна. Газобетонная основа хорошо удерживает тепло, но блоки выглядят некрасиво. Рассмотрим варианты, как отделать фасад дома из газобетона:

Сайдинг.

Обшить дом сайдингом – популярный и дешевый вариант. Сайдинговая обшивка располагается на креплениях на небольшом расстоянии от стеновой поверхности. Образовавшееся пространство позволяет утеплить стены дома снаружи.

Изоляционный слой рекомендовано делать пеноплексом или пенополистролом.Кирпич. Облицовка дома кирпичом придаст постройке из газобетона стильный вид и дополнительно защитит гигроскопичную основу от проникновения влаги.Фасадная штукатурка. Быстро и дешево отделать фасад можно с помощью фасадной штукатурки.

Недостаток этого метода – недолговечность, повторно штукатурить придется спустя 3-4 года.Плитка. Если обложить наружные стены клинкерной плиткой, то можно на протяжении нескольких десятков лет не задумываться об обновлении фасада. Декоративный материал будет красиво смотреться и обеспечивать гидроизоляцию.

Отделка дома из газобетона снаружи нужна не только для придания постройке стильного вида. Газобетонная основа гигроскопична и без дополнительной защиты разрушается под влиянием внешних факторов.

После оштукатуривания фасадов стены красят

Расчет свайного фундамента

Выберите тип ростверка:

Параметры ростверка:

Ширина ростверка А (мм)

Длина ростверка B (мм)

Высота ростверка C (мм)

Толщина ростверка D (мм)

Марка бетона

М100 (В7,5)М150 (В10)М200 (В15)М250 (В20)М300 (В22.5)М350 (В25)М400 (В30)М450 (В35)М500 (В40)М550 (В45)М600 (В50)М700 (В55)М800 (В60)

Параметры столбов и свай:

Количество столбов и свай (шт)

Диаметр столба D1 (мм)

Высота столба H1 (мм) Диаметр основания столба D2 (мм)

Высота основания столба H2 (мм)

Расчет арматуры:

Длина стержня арматуры (м)

Расчет опалубки ростверк:

Ширина доски (мм)

Длина доски (мм)

Толщина доски (мм)

Рассчитать

Выбор смеси для монтажных работ

Для работы с газосиликатными изделиями предлагается несколько вариантов связующего раствора:

- Раствор на основе цемента и песка;

- Специальный клей.

Цементная смесь самый простой и доступный вариант, цена на ингредиенты достаточно низкая, смесь можно приготовить самостоятельно – на 1 часть цемента бреется 3 части песка и вода, смесь тщательно перемешивается до однородности.

Но цементно-песчанная смесь имеет большой минус – возникновение «мостиков холода», помещение быстро охлаждается, поэтому возводить жилой дом только на этом растворе не стоит, лучше применить его для постройки гаражей, ограды, промышленных зданий и т.п.

Специальный клей – для монтажа газосиликатных блоков отдать предпочтение стоит клею для ячеистых бетонов глубокого проникновения. Он характеризуется высокими показателями долговечности, влагостойкости, устойчивости к плесени и возникновению грибковых заболеваний.

Клей продается в магазине строительных материалов в плотной герметичной упаковке, на ней указана точная инструкция по приготовлению раствора.

При выборе смеси необходимо отдать предпочтение пластичным растворам, которые обладают хорошими показателями влагостойкости и устойчивости к перепадам температур, а также обладают адгезионными свойствами.

Можно ли строить из газобетонных блоков?

В конце 1980-х – начале 1990-х газоблок впервые стал использоваться строителями в СССР. Материал обрел популярность быстро, в первую очередь благодаря своим размерам, из-за которых строительство проходило в несколько раз быстрее, чем из других элементов. Однако, недостаток информации о специфических свойствах газобетона сыграл свою роль, элементы укладывали на несовместимый цементный раствор.

В результате дома быстро покрывались трещинами, требовали постоянного ремонта. Газобетонные блоки надолго попали в немилость, пока информация о нем не стала доступна общественности.

Выяснилось, что при правильном обращении, соблюдении технологического процесса на производстве и при строительстве, материал раскрывает все свои плюсы:

Легкий вес. Это преимущество позволяет сэкономить на высоте фундамента, газобетон намного легче кирпича. Также его проще транспортировать и можно самостоятельно производить работы. Несмотря на крупный формат блока, его может легко поднимать человек со средними физическими возможностями.

- Пожаробезопасность. При сильном нагревании газобетонные блоки не горят, не выделяют ядовитых веществ. Они могут выдержать воздействие открытого пламени в течение 2 часов и не меняют свойства.

- Крупный формат. Большие по размеру блоки проще сложить в стену, работа быстрее завершается, меньше требуется трудовых сил. Раствора для соединения элементов требуется немного, мостиков холода не образуется.

- Теплоизоляция. Газобетон отлично держит тепло, этот показатель у него выше в 4 раза, чем у полнотелого кирпича. Экономически строительство дома из газоблока выгодно, на отопление уходит заметно меньше финансов.

- Долгий срок службы. Материал не подвержен появлению микроорганизмов, не гниет и не может служить пищей для грызунов. При бережной эксплуатации строение прослужит более 60 лет.

Есть минусы:

Хрупкость. При перепаде высот между элементами, движении грунта, усадке, образуются трещины. Это связано с разницей в давлении

Поэтому так важно проверять геометрию кладки.

Подверженность взлому. Газоблок можно распилить, поэтому его нельзя применять для стен хранилищ с ценностями.

Гигроскопичность

Материал отлично впитывает влагу, она остается внутри элементов. Некоторые строители мочат блоки перед кладкой, также вода набирается из атмосферы, из раствора. Если стены не просушить достаточное время, с приходом морозов водные клетки замерзнут и вырастут в размерах внутри блока. Затем изменится давление и элемент просто разорвет изнутри, получится трещина.

Газоблоки сегодня активно применяются для частного строительства. Подходят для домов высотой до 5 этажей, хозблоков и сараев, гаражей, заборов. Благодаря теплоизоляционным свойствам, для бань, например, он будет лучшим вариантом, чем кирпич.

Какие именно блоки подходят?

Для частного строительства применяется конструкционно-теплоизоляционный газобетонный блок. Он должен отвечать всем требованиям по сохранению тепла внутри помещения, обладать достаточной прочностью и плотностью. Оптимальный вариант от 500 до 900 кг/м3 плотностью, что в маркировке обозначается как D500-D900, соответственно.

Специалисты рекомендуют для постройки частных домов выбирать газоблоки, прошедшие сушку в автоклаве. После такого высыхания улучшаются эксплуатационные характеристики.

Важные свойства газоблоков и оптимальные их значения для домов:

- безопасность, экологически чистый состав, без токсичных примесей;

- крупный формат, подходит стандартный размер в высоту до 30 см, до 62,5 см в длину, в толщину до 40 см;

- низкая теплопроводность, 0,12-0,19 Вт/м°С;

- паропроницаемость 0,15-0,20 мг/мчПа;

- хорошие показатели прочности на сжатие 1-1,5 МПа: для одноэтажных зданий подходит D400, для двухэтажных D500 (плотность больше 2,5), для трех этажей и выше от D600 (марка плотности B3,5), для перегородок от D500 до D700;

- с повышением плотности материала снижаются его теплоизоляционные характеристики и способность задерживать звук;

- выбирать проверенных производителей, желательно отечественных, их продукция больше соответствует российским погодным условиям;

- для несущих конструкций разрешается применять только гладкие, аккуратные блоки, без сколов, симметричной формы;

- цвет поверхности равномерный, без разводов и примесей, светло-серый;

- присутствует упаковка, сертификация, паспорта на продукцию (предоставляется не всегда, нужно спросить).

В зависимости от части стены, применяют полнотелый блок или U-образный. Последний подходит для размещения внутри него армированного пояса и других дополнительных элементов.

Установка стен

Очень популярным стало строительство гаража из газобетона. Из этого материала можно построить любое сооружение.

Не зависимо от типа здания, необходимо четко следовать технологиям строительства. Газобетон можно класть сразу же без остановок, поскольку он легок и не имеет свойства выдавливать клеевую смесь. Если класть например кирпич, в этом случае необходимо делать определенные паузы.

Для правильной укладки стен имеются особые нормы. Толщина внешних стен должна быть от 375 до 400 мм, а комнатных до 250 мм. Если строить декоративную перегородку, толщина должна быть не более 100 мм.

Особое внимание стоит обратить на укладывание первой линии блоков. Если с первого блока начать качественную кладку, тем самым обеспечите долговечность и безопасность будущего сооружения

Существует возможность самому построить здание или доверить эту работу профессионалам и заказать строительство домов из газобетона цена которого будет вам подходить.

Перед укладыванием первой линии блоков, требуется хорошо подготовить основу.Для этого нужно провести изоляцию.

В качестве вещества можно задействовать цементную жидкость на основе сухих компонентов, а также рубероид, рулонный битумный или полимерный материал. Сверху изоляция разравнивается при помощи цементно-песочной смеси.После первой линии укладывания, требуется выровнить плоскость специальным рубанком для газобетона. Оставшуюся пыль убирают щеткой.

После укладывания всех рядов, требуется еще раз провести разравнивание, чтобы не допустить перепадов между блоками.Второй ряд блоков начинается с угла. Чтобы все ряды были ровными, необходимо установить специальные деревянные рейки. Если клей будет выступать на поверхность, затирать его не стоит, лучше просто удалить мастерком.

О материале

В последнее время, загородное строительство развивается быстрыми темпами – все больше горожан мечтают жить вне мегаполисов. Но не у каждого есть возможность построить дом из кирпича или других дорогих и сложных для самостоятельного возведения материалов.

Состав и производство газобетонных блоков

Состоит этот материал исключительно из природных компонентов.

Это:

- Цемент;

- Известь;

- Вода;

- Кварцевый песок;

- Алюминиевая пудра.

Производственный процесс выглядит следующим образом:

Теперь подробнее:

- Сначала смешивают цемент, известь и песок с водой. Пропорции каждого компонента строго дозируются;

- Затем к полученной массе добавляют алюминиевую пудру, которая вступает в химическую реакцию с известью;

- В результате этого взаимодействия происходит выделение водорода, пузырьки которого образуют поры в газобетонном тесте;

- Его помещают в специальные емкости и подвергают вибрации, чтобы ускорить газообразование и обеспечить определенный размер и форму пор;

- Когда масса начинает застывать в большой емкости, её с помощью проволочных струн разрезают на блоки;

- Полузастывшие блоки отправляются в автоклавы, где они окончательно твердеют под воздействием высокого давления;

- Готовый строительный газобетон подают на фрезерные автоматы для калибровки.

Все эти процессы полностью автоматизированы, поэтому на выходе мы имеем высококачественные блоки с точной геометрией и ровными гранями.

Достоинства и недостатки

Какие же преимущества дает газобетон в строительстве жилых и общественных зданий? Перечислим основные.

Предлагаем посмотреть видео в этой статье, рассказывающее о преимуществах и недостатках данного материала.

- Снижение трудозатрат при возведении стен. Так как блоки довольно габаритные, но при этом легкие, то кладка одинакового объема выполняется из них в несколько раз быстрее, чем из кирпича.

- Снижение нагрузки на фундамент и, как следствие, уменьшение расходов, времени и трудозатрат на его возведение.

- Легкость обработки – материал сверлится и пилится обычным строительным инструментом. Блоку можно придать любую форму, а стены без проблем проштробить под электропроводку или разводку сантехнических труб.

Распил блока обычной ножовкой

Распил блока обычной ножовкой

Снижение расходов на монтажные и отделочные материалы. Так как газобетонный блок для строительства имеет точные геометрические размеры и ровные грани, на его кладку уходит небольшое количество клея: толщина шва обычно не превышает 3 мм. То же касается и штукатурных растворов, которые можно наносить тонким слоем.

Для выравнивания требуется очень тонкий слой шпаклевки

Для выравнивания требуется очень тонкий слой шпаклевки

Снижение эксплуатационных затрат на содержание дома: благодаря низкой теплопроводности, газобетон хорошо удерживает температуру, что позволяет экономить на энергоносителях для отопления зимой и кондиционирования воздуха летом. А также на теплоизоляционных материалах.

Для внешней отделки достаточно защитного штукатурного слоя и краски

Для внешней отделки достаточно защитного штукатурного слоя и краски

Довольно высокая прочность на сжатие. Если из пенобетона не рекомендуется возводить дома выше двух этажей, то, отвечая на вопрос – сколько этажей можно строить из газобетона – специалисты называют цифры 3-4.

Возведение трёхэтажного дома из газобетона

Возведение трёхэтажного дома из газобетона

- Паропроницаемость. Способность стен «дышать», поглощая лишнюю влагу и отдавая её слишком сухому воздуху, обеспечивает в доме постоянный комфортный микроклимат.

- Огнестойкость. Строительные газобетонные блоки абсолютно пожаробезопасный материал.

- Безопасность и долговечность. Если сравнивать с деревом, то этот материал максимально приближен к нему по экологичности, но превосходит по устойчивости к старению, гниению, воздействию агрессивных природных факторов.

- Высокая степень звукоизоляции.

- Доступная цена. Газобетон значительно дешевле кирпича.

Однако есть у этого материала и свои недостатки, о которых производители и поставщики часто скромно умалчивают. Но знать о них необходимо, если вы рассматриваете блоки строительные из газобетона в качестве основного материала для стен будущего дома.

К его минусам можно отнести:

Гигроскопичность. Способность быстро впитывать в себя влагу не самая лучшая черта, которой могут обладать строительные материалы – газобетон как раз из числа таких. Насыщаясь влагой, он становится тяжелее, теряет способность сохранять тепло и становится менее прочным. А при замерзании воды в порах может и разрушиться.

Результат замерзания воды в толще газобетона

Результат замерзания воды в толще газобетона

Газобетон не отличается механической прочностью

Газобетон не отличается механической прочностью

Что такое армопояс и как он делается

Армирование необходимо для повышения прочности стен. Арматура укладывается в проделанные в блоках штробы. Есть 2 способа укладки металлоконструкций:

- каждый 4 ряд;каждый метр высоты.

Количество металлических прутов зависит от ширины блочного элемента:

- меньше 25 см – 2 шт.;25-50 см – 2;больше 50 см – 3.

Создаваемый армопояс повышает прочность соединений, не дает блокам «расходиться». На строительном рынке кроме армирующих прутов строителю предлагают армировочную ленту. Преимущество новинки в том, что для ее укладки не нужно делать штробы – достаточно положить поверх выложенного ряда, закрыть клеящим раствором, и можно продолжать строительство дома.

Фундамент и подготовка площадки

В качестве фундамента для газоблочного дома часто используют два типа фундамента:

- Неглубокая лента. Такое основание имеет толщину 40-70 см и хорошо справляется с несущей нагрузкой готового дома, поскольку газобетон легкий. Фундамент можно сделать из монолитной ленты, что дешевле, или из бутового бетона. Второй вариант требует больше времени и человеческого труда. Однако оба типа фундамента долговечны и надежны. Цена на ленточный каркас будет значительно ниже стоимости плитного основания.

- Если грунт на участке поднимается, под дом из газобетона выкладывается монолитная фундаментная плита. Такую бетонную площадку еще называют плавучим фундаментом. Его особенность в том, что он может маневрировать в грунте участка вместе со зданием, не поддаваясь силе давления грунта в период подъема. Таким образом, дом своими руками остается целым и невредимым вне зависимости от изменения структуры почвы. Монолитный плиточный фундамент заливается бетонной смесью по всей площади будущего дома и при этом его необходимо армировать.

Земляные работы для устройства фундамента того или иного типа включают в себя рытье траншеи или котлована, тщательное уплотнение грунта и обязательную укладку песчано-гравийной подушки. Цементная смесь заливается исключительно в деревянную опалубку, покрытую изнутри листами рубероида.

В засушливое и жаркое время года фундамент сохнет от трех до четырех недель. Готовое основание необходимо тщательно гидроизолировать со всех сторон, чтобы впоследствии можно было приступить к укладке гидроизоляционного материала. Это защитит газобетон от проникновения влаги со стороны почвы.

Выполнив все работы, можно приступать к возведению стен дома.

Нюансы возведения стен из газоблоков: марка и толщина блоков

Для возведения несущих стен из газобетонных блоков применяют блоки марки D500 и выше. Численный индекс означает объёмный вес в кг/м3. Для внутренних не несущих стен и перегородок допустимо применение марки D400. Низшая марка D300, как правило, применяется в качестве утепления стен из более прочного материала.

При этажности три и выше применяют блоки с маркой не ниже D600.

Толщина стен определяется теплотехническим расчётом. Термическое сопротивление стены определяется суммой коэффициентов сопротивления теплопередаче внутренней и наружной поверхностями стен, а также каждого слоя стены непосредственно.

Рассмотрим теплотехнический расчёт сопротивления теплопередаче стены из блоков D500 толщиной 375мм, утеплённой минераловатной плитой 50мм.

Термическое сопротивление слоя стены теплопередаче определяется делением толщины слоя на коэффициент теплопроводности (см. таблицу).

Теплотехнические характеристики газобетонных блоков.

Очень часто в рекламных буклетах можно встретить значение коэффициента теплопроводности для марки D500, равным 0,1. Это не более чем маркетинговый ход. Данное значение либо намеренно округлено в меньшую сторону, либо просто предоставлено для абсолютно сухого состояния блока. В реальных эксплуатационных условиях теплоизоляционные свойства похуже – их значения приведены в графе расчётных коэффициентов. Буквами «А» и «Б» обозначается зона влажности, соответствующая месту строительства. Для побережий крупных водоёмов принимается зона «Б», для остальных мест, как правило, зона «А». Чем выше водонасыщение материала, тем хуже его теплоизоляционные свойства.

Характеристики других материалов приведены ниже.

Теплотехнические характеристики распространенных строительных материалов.

Сумма коэффициентов сопротивления теплопередаче поверхностями стен (наружной и внутренней) равна 0,158 Вт/мС.

Определяем теплосопротивление для кладки из блоков D500 толщиной 375мм (0,375м) в зоне влажности «Б»:

0,375 / 0,16 = 2,344 Вт/мС

Утепление минераловатной плитой 50мм (0,05м) даст следующие показатели:

0,05 / 0,09 = 0,556 Вт/мС

Общее сопротивление стены теплопередаче составит:

R=0,158 + 2,344 + 0,556 = 3,058 м2/Вт*С

Достаточно ли такого результата? Это зависит от климатической зоны строительства. Определения требуемого значения R выполняется согласно табл. 4 СНиП 23-02-2003. Расчёт относительно громоздкий, проще через любую поисковую систему узнать требуемое значение R для Вашего региона. Чем выше значение этого показателя, тем теплее дом.