Положительные характеристики

Легкий бетон имеет много качеств, благодаря которым завоевал популярность у строителей. Среди свойств бетона выделяются:

Повышенная теплоизоляция

Теплоизоляционные качества в легком бетоне присутствуют благодаря его пористости, занимающей около 40% от всей массы материала.

Маленький вес

Данное качество добавляет такого рода бетонам еще несколько преимущественных характеристик, позволяющих строителям хорошо на этом сэкономить. Применяя легкий бетон, не нужно дополнительно укреплять фундаментную основу, можно обойтись без специальных подъемных устройств. Легкие бетоны не имеют сложности в перевозке, погрузке.

Высокая звукоизоляция

Благодаря заполнителям, обеспечивающим пористую структуру бетону, дома из такого материала ограждены от посторонних шумов с улицы.

Нет сложностей в работе с такими бетонами

Легко работать с данным материалом. Во время кладки бетонной стены блоки фиксируют специальным клеящим средством вместо цементной смеси. Благодаря этому клею не видны места стыковки между бетонными монолитами. Стройматериал из легкого бетона несложно обрабатывать. Маленькая степень плотности из-за наличия пор внутри позволяет разделывать блоки при помощи обычной ручной пилы, доводить до нужной формы, размеров, а также с легкостью проводить через них различные коммуникационные системы.

Возможность приготовления в домашних условиях

Технология изготовления смеси настолько проста, что это может осуществить каждый человек при любых условиях. Главное – иметь под рукой бетономешалку, делающую состав однородным, требующиеся ингредиенты, заполнители для раствора и пенообразователи для создания пористого эффекта.

Большая степень устойчивости к минусовым температурам

Положительные черты. Посредством особых добавок, вяжущих компонентов, крупных заполнителей внутри состава легкие бетоны могут выдерживать около 300 циклов заморозки, при этом оставаться целыми, сохранять свой первозданный вид. Данное свойство позволяет постройкам из легких бетонов простоять без деформаций много десятков лет.

Рецепт ручного приготовления

Рассмотрим вариант, как приготовить бетонную смесь для домашнего строительства вручную, исходя пропорций с таблицами. Вот две таблицы, пользуясь которыми можно определить пропорции и количество составляющих для 1 кубометра раствора.

Таблица водоцементного отношения (показатели заполнителей усредненные):

Таблица – Соотношение воды и цемента

| Бетон, марка | В/Ц | |

| Цемент М400 | Цемент М500 | |

| 100 | 1.04 | — |

| 150 | 0.86 | — |

| 200 | 0.70 | 0.80 |

| 250 | 0.58 | 0.66 |

| 300 | 0.54 | 0.62 |

Расчет воды для наполнителя на куб. м и процентного содержание песка в нем.

Таблица – Соотношение песка, щебня и воды

| Щебень, мм | Объёмное песка в % в растворе | Воды на куб.м, в л. |

| 10-12 | 54 | 231 |

| 15 | 51 | 221 |

| 20 | 48 | 201 |

| 25 | 45 | 196 |

| 40 | 42 | 186 |

| 50 | 40 | 178 |

| 70 | 36 | 168 |

Нужно знать также приблизительную плотность наполнителей, масса в кг/м2:

- для гравийного наполнителя – 1600;

- для гранитного щебня – 1500;

- для кварцевого песка – 1500;

- для керамзита — 600–800;

- для цемента — 3000–3200 (насыпная -1300 ÷ 1800).

Приготовление бетона М300 (1 куб. м). Ингредиенты:

- щебень фракцией 25 мм;

- среднезернистый песок;

- портландцемент М400.

Первой таблицей определяем В/Ц — 0,54; второй — количество воды, при таком заполнителе нужно 196 л. Цемент: 196/0,54=363 л. Объем и процент наполнителя: 1- ((363/3000)+0,196)=0,680 м3. Процент песка смотрим по второй таблице – 45%, выходит 680×0,45=306 л песка. Щебень: 680–306=374 л.

Объемы определились литрами, поэтому можно работать с ведром на 10 л. Если поставщик меряет наполнители тоннами, то их нетрудно перевести в литры по указанным выше весообъемным значениям плотности в кг/м2 (для цемента нужно брать насыпную плотность).

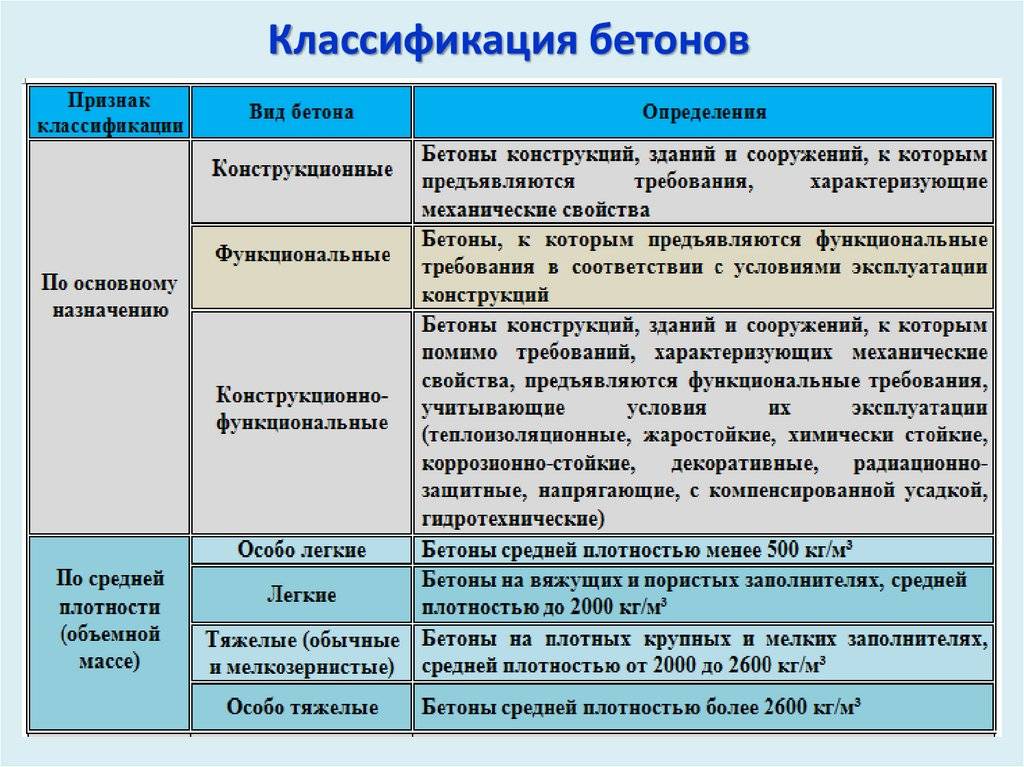

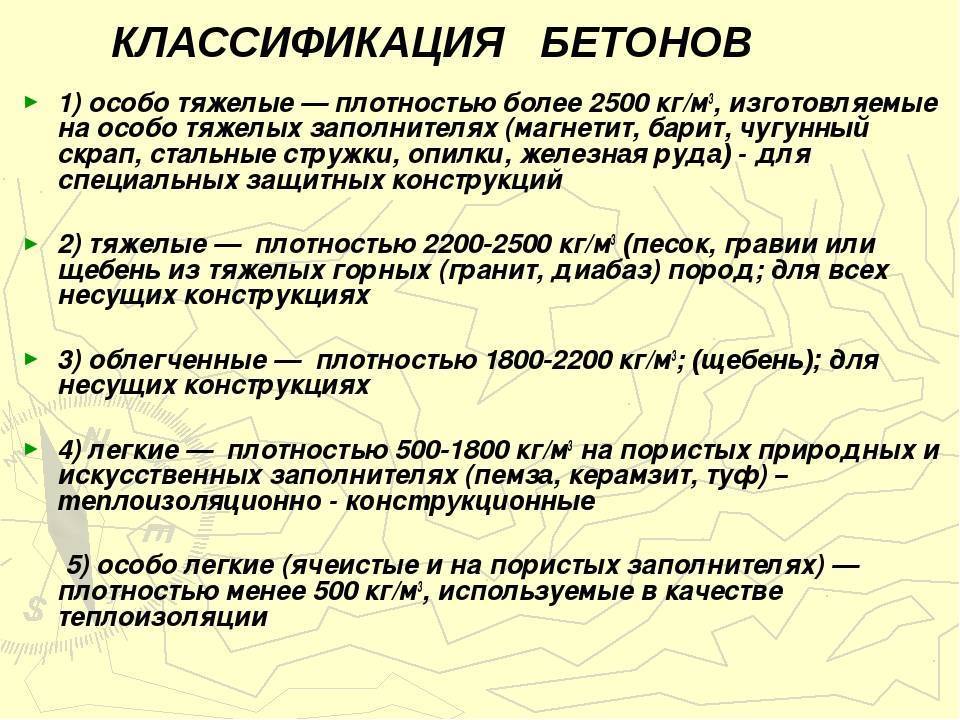

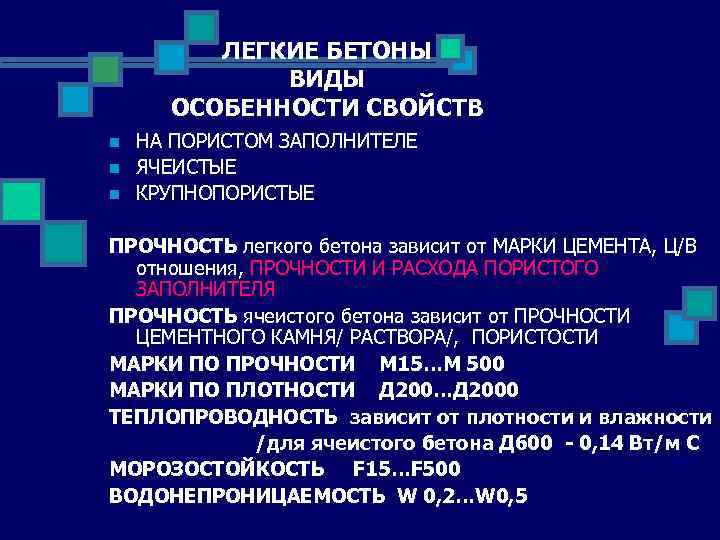

Свойства легких бетонов

При выборе актуальной марки для проведения строительных работ, стоит обращать внимание на плотность материала, его прочность и склонность к теплопроводности, а также устойчивость к перепадам температур. На плотность может повлиять наполнитель раствора, количество вяжущего средства и воды

Такие свойства легких бетонов как прочность и теплопроводность являются основополагающими характеристиками при выборе материала. Прочность идентифицируется по классу и давлению, которое способно выдержать готовое изделие, а теплопроводность обратно зависима от плотности.

На плотность может повлиять наполнитель раствора, количество вяжущего средства и воды. Такие свойства легких бетонов как прочность и теплопроводность являются основополагающими характеристиками при выборе материала. Прочность идентифицируется по классу и давлению, которое способно выдержать готовое изделие, а теплопроводность обратно зависима от плотности.

| Класс бетона по прочности | Ближайшая марка бетона по прочности |

| B3,5 | M50 |

| B5 | M75 |

| B7,5 | M100 |

| B10 | M150 |

| B12,5 | M150 |

| B15 | M200 |

| B20 | M250 |

| B22,5 | M300 |

| B25 | M350 |

| B27,5 | M350 |

| B30 | M400 |

| B35 | M450 |

| B40 | M550 |

| B45 | M600 |

| B50 | M700 |

| B55 | M750 |

| B60 | M800 |

| B65 | M900 |

| B70 | M900 |

| B75 | M1000 |

| B80 | M1000 |

Основные свойства легких бетонов напрямую зависят от объема воздуха, содержащегося в них. Прочность легкого бетона при большом количестве газа будет мала, зато теплопроводность впечатляюща и наоборот. Составы с минимальной плотностью часто применяются в качестве утеплителя. Применение материала средней плотности позволяет сделать выгодное вложение, применив ресурсы, обладающие достаточной выносливостью и теплоизоляцией.

| Строительный материал | Удельная теплоемкость, С, кДж/(кг*°С) | Плотность, у, кг/м3 | Качество теплопроводности, λ, ВТ/(м*°С) |

| Автоклавный газобетон | 1,0 | 500 | 0,14 |

| Керамзитобетон | 0,84 | 800 | 0,35 |

| Железобетон | 0,84 | 2500 | 2,04 |

| Полнотелый глиняный кирпич | 0,88 | 1800 | 0,81 |

| Пустотелый глиняный кирпич | 0,88 | 1000 | 0,44 |

| Полнотелый силикатный кирпич | 0,88 | 1800 | 0,87 |

| Дерево (сосна, ель) | 2,3 | 500 | 0,18 |

| Минеральная вата | 0,84 | 150 | 0,045 |

| Пенополистирол | 1,34 | 35 | 0,028 |

Морозостойкость легкого бетона показывает, какое количество циклов замораживания и оттаивания способен выдержать материал, не претерпевая деформации и повреждений. Этот показатель особенно важен для проведения работ в регионах с переменчивыми погодными условиями. Устойчивость к морозам определяется количеством вяжущего средства и подбор состава легкого бетона на керамзитовом заполнителе в таком случае должен осуществляться с учетом того, что материал станет максимально морозоустойчивым при больших объемах цемента или гипса.

Если вы самостоятельно изготавливаете бетонную смесь для формирования продукции, обращайте внимание на необходимые характеристики и варьируйте объем ингредиентов в соответствии с требуемыми техническими показателями будущего изделия

Виды легкого бетона

- 1 Виды легкого бетона

- 1.1 Технологии твердения

- 1.2 Заполнители

- 2 Свойства, характеристики, применение

- 2.1 Назначение

- 2.2 Достоинства и недостатки

- 3 Где и как использовать на стройке, примеры изготовления своими руками

- 3.1 Как подобрать рецептуру

- 3.2 Пример утепления чердака полистиролбетоном

- 3.3 Керамзитобетон в частном домостроении

- 3.4 Дома из опилкобетона — арболита

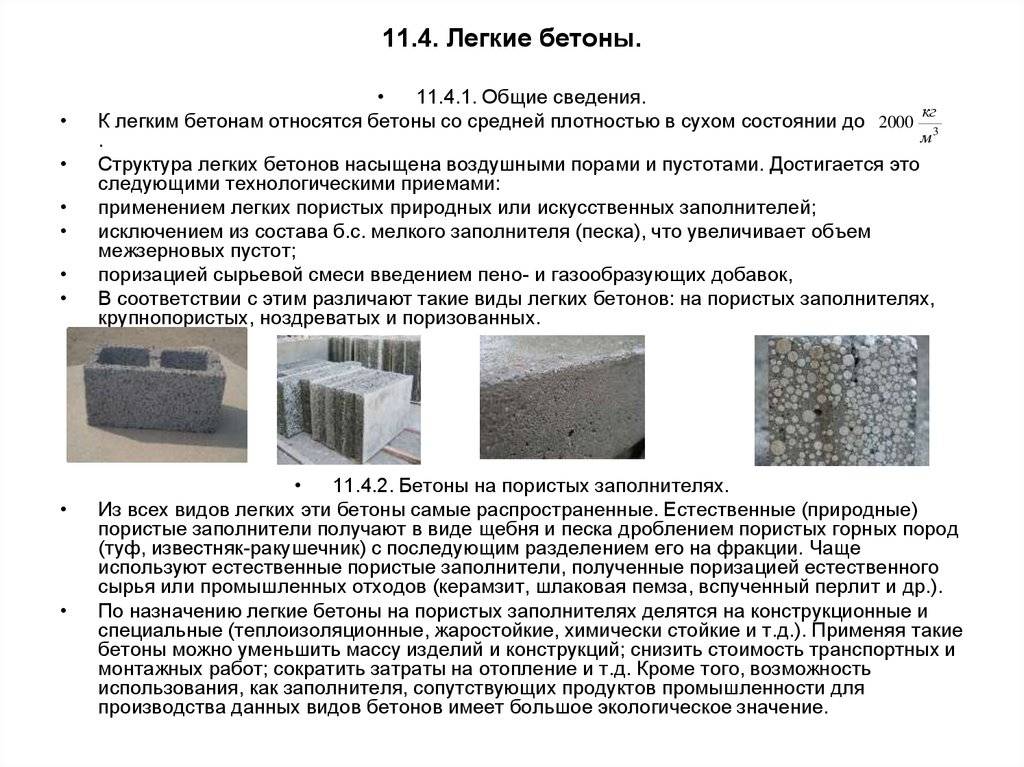

Снижение массы бетона происходит за счет образования пор и использования вместо традиционного гравия, а иногда и песка, легких заполнителей. Иногда поры образуются при использовании различных процессов. В зависимости от способа получения легкие бетоны подразделяют на три группы:

- Ячеистый или поризованный бетон. Получают путем смеси вяжущего, воды, песка (в некоторых марках песка нет) и добавок, образующих пену или способствующих газообразованию. При использовании пены получают пенобетон, при использовании газообразующих добавок — газобетон. Если газобетоне большая часть вяжущего — известь, получают газосиликат. Основное отличие ячеистых материалов — отсутствие крупного заполнителя.

Ячеистые бетоны отличаются мелкими порами и однородной структурой

- Обыкновенный легкий бетон. Получают из смеси вяжущего, крупного и мелкого заполнителя, воды. От обычного бетона отличаются наличием легкого пористого заполнителя вместо щебня. Практически все пустоты между частицами заполнителя оказываются заполнены, воздушных полостей в таком материале немного — не более 6%.

В обыкновенном легком бетоне вместо щебня используют легкие заполнители

- Крупнопористые легкие бетоны. Вместо песка и щебня используют крупный пористый заполнитель, который смешан с разведенным водой вяжущим. Песка нет, потому этот материал еще называют беспесчаным бетоном. Фрагменты заполнителя склеиваются между собой только в тех местах, где соприкасаются, оставляя пустоты незаполненными. Воздушных пустот может быть до 25%.

В крупнозернистом бетоне нет песка и фрагменты заполнителя соединены только в местах соприкосновения

Но в каждой из групп может быть много разновидностей и составов. Используется разный заполнитель и различные вяжущие. Традиционно в качестве вяжущего используются цементы (на портландцементе материалы имеют лучшие прочностные характеристики). Вторым по популярности вяжущим является известь, реже используют гипс. Иногда могут применять смеси вяжущих и использовать жидкое стекло.

Технологии твердения

Есть три технологии изготовления ячеистого бетона:

- Естественное твердение. Залитый в формы состав оставляют не определенное время в опалубке. По истечении определенного времени (зависит от состава и вида) опалубку снимают. По этой технологии материал получается самый дешевый, но его характеристики находятся в самой нижней части допустимого диапазона, а иногда и ниже.

- Обработка в тепло-тепловлажностных камерах при атмосферном давлении. Качественные показатели выше, но и выше затраты и цена.

- Автоклавное твердение. Материал приобретает отличные характеристики, но и дороже стоит из-за дорогостоящего оборудования и расходов на энергоносители (на поддержание температуры и давления в камере).

Завод по изготовлению автоклавного газобетона

Заполнители

По происхождению заполнители для легких бетонов можно разделить на две группы: натуральные (природные) и искусственные. Натуральные получают путем измельчения природных пористых материалов: ракушняка, пемзы, лавы, турфа, известняка и т.п. Лучшие из них — пемза и вулканический турф. У них структура пор закрытая, что снижает количество впитываемой материалом влаги.

Заполнители могут быть разными не только по «происхождению» но и по размеру, а часто еще и по форме

Искусственные заполнители для легкого бетона — это отходы некоторых технологических процессов (шлаки) или специально созданные из природных компонентов материалы (керамзит, вермикулит, перлит и т.д.) а также некоторые химические заполнители (полистирол).

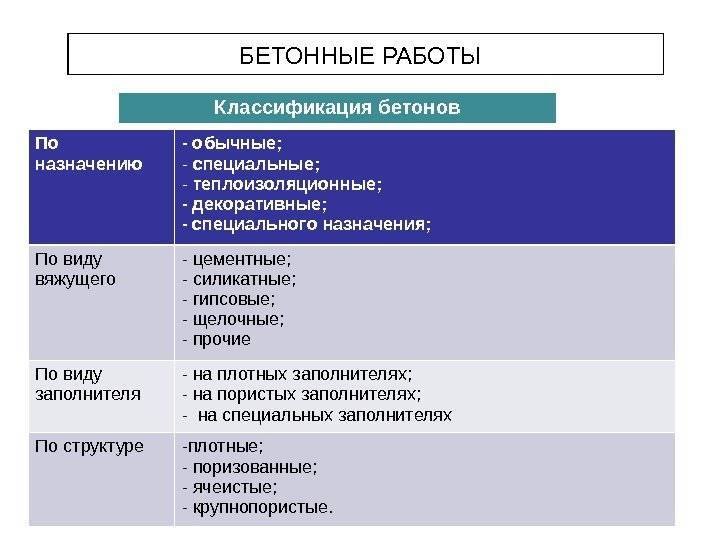

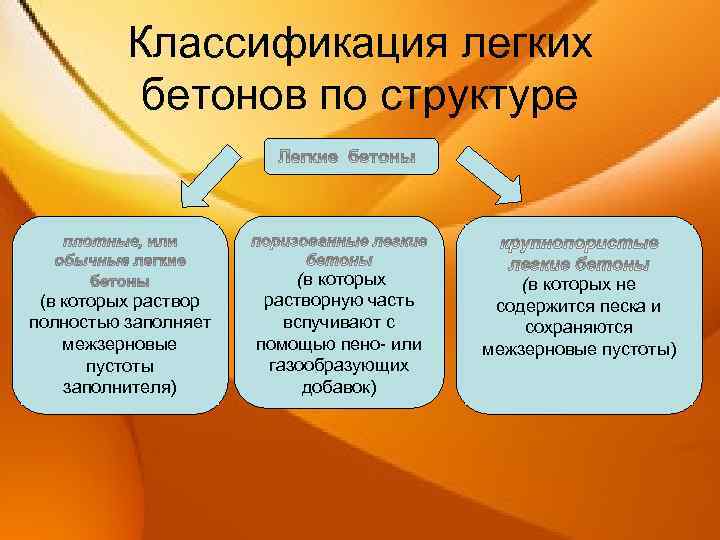

Классификация по структуре

Различают плотные, крупнопористые, ячеистые бетоны. Чем выше плотность материала, тем прочнее материал.

Плотные бетонные смеси используют для изготовления несущих конструктивных элементов. Объём воздушных пор по техническим нормам не должен превышать порог в 6 %. Путем введения добавок, которые вовлекают воздух, получают поризованные бетоны (воздуха не больше 12%). Такая структура снижает теплопроводность, препятствует расслаиванию материала.

Крупнопористые бетонные смеси изготавливают без добавления песка. В качестве заполнителя используют гравийные наполнители разных фракций. Материал используют для конструкций с небольшим напряжением.

Ячеистые пенобетон, газобетон делают с помощью добавок, которые образуют поры внутри материала. У них высокие теплоизоляционные показатели. Используют в малоэтажном строительстве. Либо в качестве стенового материала не несущих конструкций для многоэтажных зданий.

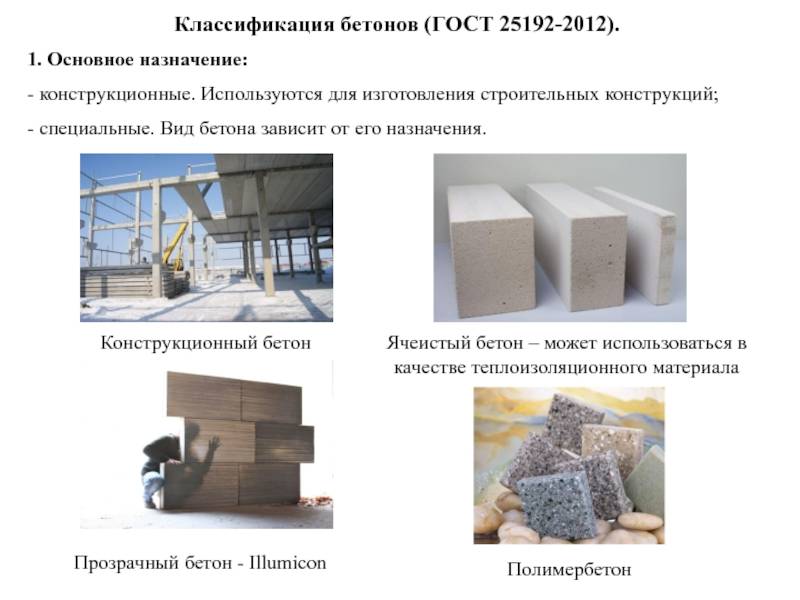

Виды полимербетонного покрытия

Классифицировать полимербетоны можно по нескольким характеристикам. Одна из основных — смолы, используемые в составе. В зависимости от условий эксплуатации они могут быть:

- фурановые;

- акриловые;

- полиэфирные;

- эпоксидные;

- полиуретановые.

Самой высокой прочностью обладают составы, изготовленные на основе последних.

Увеличивают эту качественную характеристику материала специальные наполнители: гранитовая или доломитовая крошка, кварцевый песок.

Также используются материалы с более мелкой фракцией: кварцевая мука, молотый андезит.

Определенные вещества количество которых определено технологией, придают составу после застывания различные характеристики, что позволяет классифицировать смеси и по этому признаку.

Еще один вариант деления на виды — декоративность. Напольные покрытия из полимербетона могут быть однотонными и многоцветными.

Понятие однотонности мало подходит для этого вида полов. Благодаря наличию компонентов в виде крошки (мрамор, гранит) и после шлифовки поверхность приобретает вид мозаики или мрамора.

Многоцветная композиция создается за счет включения в состав красителей, блесток, стекла.

Такие полы могут после шлифовки и полировки превращаются в произведения искусства, что позволяет использовать их в различных торговых и развлекательных помещениях, на вокзалах или станциях метро.

Виды тяжелых бетонов

Тяжелые бетоны, начиная с марки м250, имеют плотность более 1800 кг/м3. Если прочность на сжатие состава 262 кг/см2, то может быть определена ближайшая марка, а именно М250. Согласно ГОСТу 25192-2012 индекс указан в обширном перечне марок строительного материала, начиная с М50 и заканчивая М1000. Число стойкости к сжатию материала 262 удобнее обозначить как 250, поэтому в соответствии с ГОСТом условно на упаковке бетона будет указана марка М250.

Область применения тяжелых бетонов по ГОСТу 25192-2012 — это масштабное возведение объектов, включая многоэтажные дома, плиты перекрытий, заборы, лестницы, чаши бассейнов, взлетные полосы в аэропортах. Различные по прочности марки бетона в соответствии с ГОСТом 25192-2012 подходят для строительства в условиях повышенной влажности, обустройства фундаментов зданий промышленного назначения. Для тяжелых бетонов характерны следующие свойства:

- высокая прочность;

- морозостойкость;

- пожаробезопасность;

- гидронепроницаемость;

- химическая стойкость.

Состав железобетона, его марки и прочность регламентированы ГОСТом 13015-2012. В монолит входит стальная арматура и непосредственно раствор. К тяжелым можно отнести стальбетон, который по ГОСТу имеет повышенную прочность, содержит портландцемент М500, стальную стружку и кварцевый песок.

Назначение и толщина подушки под фундамент

Конструкция фундамента всегда подвергается пагубному воздействию окружающей среды, отчего может стать менее прочной. Избежать ослабления основания дома удаётся только тому хозяину, который позаботился об устройстве правильной подушки под фундамент. Именно она делает поверхность ниже основания устойчивой и ровной.

Подушка располагается в самом низу созданного «пирога»

Чтобы эта подушка безотказно выполняла свою задачу, она должна быть насыпана толстым пластом. Толщина слоя зависит от:

- типа фундамента;

- габаритов и веса строения;

- разновидности грунта, на котором планируется ставить здание;

- глубина промерзания земли;

- близости грунтовых вод к верхнему слою почвы.

Также на плотность подушки влияет материал, из которого она будет сооружаться. Этим сырьём может быть песок, щебень и гравий, смешанный с песком.

Песок под основание дома

Подушка из песка пользуются популярностью, так как хорошо защищает фундамент от деформаций. А ещё песчаная подсыпка перекрывает доступ к основанию дома грунтовым водам.

Чаще всего под фундамент насыпают песок

Чтобы подушка под фундамент служила исправно, она должна быть засыпана толстым пластом материала. Оптимальная толщина каждого слоя песка — 20 см.

Песчаная подушка располагается выше грунта и ниже бетонного фундамента, укреплённого арматурой

Используемое сырьё должно быть средним или крупнозернистым. Собираясь укладывать очередной пласт такого песка, предыдущий слой материала полагается прессовать и взбрызгивать водой.

Видео: когда и как делать песчаную подушку

Щебень под фундамент

Щебёночную подушку выбирают, когда хотят обеспечить фундамент лучшей защитой от разрушения. Щебень прочнее песка и поэтому активно используется в качестве подсыпки под основание здания, стены которого возводятся из тяжелого материала.

Щебёночная подушка пользуется популярностью, потому что она существенно плотнее песчаной

Под фундамент принято засыпать щебень размером от 2 до 4 см. Такой диаметр камней считается средним и позволяет добиться от подушки нужных качеств: плотности, ровности и способности к адгезии.

Щебёночная подушка, укладываемая поверх песка, насыпается слоем в 10 см. Но если постройка будет тяжёлой, то толщину пласта из камней рекомендуется увеличить до 20 см. Пласт камней хорошо утрамбовывают, тем самым улучшая качество подсыпки, которая не должна проседать под давлением фундамента.

Щебёночную подушку рекомендуется укладывать из камней с фракцией 30–50 мм

Особые требования предъявляются не только к толщине, но и ширине подушки. Слой щебня безукоризненно выполнит свою задачу по обеспечению устойчивости конструкции, если будет шире основания дома на 30 см.

Чтобы фундамент был сооружён на щебёночной подушке без проблем, слой камней следует укладывать идеально ровно. Поэтому в земле с помощью колышек отмеряют нулевой уровень и при засыпке ямы щебнем ориентируются на него.

Видео: пример создания подушки под фундамент из щебня

https://youtube.com/watch?v=rVv6IfQuH1U

Смесь песка и гравия под основание здания

К созданию подушки, которая состоит из песка и гравия, прибегают, желая сделать подушку прочной и при этом сэкономить на покупке строительного сырья.

Песчано-гравийная подушка укладывается слоями разной толщины. Главное, чтобы этот параметр составлял не менее 5 см. В результате засыпки ямы несколькими пластами песка и гравия должна получится подушка толщиной 25 см.

Толщина песчано-гравийной подушки обычно составляет 30 см

Обычно первый слой песчано-гравийной подушки создают из обломков известняка, способствующего усилению прочности насыпи. Второй пласт, как правило, состоит из крупного речного песка, который трамбуют и поливают водой. После него в яму засыпают 15–20 см гравия, прессуемого виброплитой.

Как сделать бетон самому ручным способом

Это несложный процесс, для реализации которого необходимо подготовить:

- вместительную емкость;

- совковую или штыковую лопату;

- стандартные ведра;

- обычную мотыгу или сапу.

Алгоритм действий:

- Заполните подготовленную емкость компонентами, предварительно отмеренными в соответствии с используемой рецептурой.

- Равномерно перемешайте находящиеся в емкости сухие ингредиенты, используя инструмент.

- Добавляя постепенно небольшое количество воды, интенсивно перемешайте до необходимой консистенции.

Для приготовления раствора отмеренное количество песка и цемента насыпают в корыто и тщательно перемешивают лопатой

Принципы экономии

Основной метод, который можно применить без ущерба качеству материала заключается в экономии цемента.

Любой строитель может реализовать этот процесс с опорой на представленные способы:

- использование жестких бетонных смесей;

- введение в рабочий раствор воздухововлекающих и пластифицирующих добавок;

- применение высококачественных, чистых заполнителей соответствующего зернового состава и максимально приемлемой крупности;

- использование смешанных цементов со специальными микронаполнителями, что допустимо для бетонов невысоких прочностных характеристик;

- выбор рациональных условий и режимов для созревания материала;

- повышение однородности бетонного теста;

- грамотное назначение требований к прочности (именно так достигается экономия бетона при заливке фундамента, монолитов и пр.);

- учет свойств цемента, бетонов, железобетона соразмерно реальным условиям строительства.

Для приготовления рабочего раствора на площадке, будь-то состав бетона М100, М350, М400, рекомендовано производить пробный замес

Что такое? Состав

Товарный бетон – раствор, изготовленный на заводе и доставленный в готовом виде на строительную площадку. Эта функция положена на автобетоносмесители, что имеют необходимое оборудование, которое позволяет перевозить на любое расстояние и местность, готовые к использованию смеси. Его еще называют БСГ – бетонная смесь готовая.

Такой раствор получается при смешивании составляющих в необходимых пропорциях:

- цемент;

- вода;

- песок;

- щебень.

Пропорции составляющих компонентов зависят от желаемого результата. В БСГ также могут добавляться различные добавки, улучшающие свойства бетонного раствора. Такая смесь отличается от приготовленного на площадке материала тем, что проводится постоянный контроль производства: от подготовки материалов до транспортировки готового бетона. Для определения необходимой рецептуры применяются не только знания обученного персонала, но и точная техника.

Работники завода изменяют состав в процессе производства в зависимости от конкретных свойств компонентов. Основными составляющими являются вода и цемент. Они обеспечивают вязкость раствора и делают его монолитным. Для правильности водоцементного соотношения необходимо учитывать не только количество воды и цемента, но и такие факторы, как влажность песка и заполнителей.

Выбор материала

Педантично подходя к вопросу выбора вспененного композита, можно сэкономить денежные средства, избежать ошибок, положительно повлиять на ресурс эксплуатации строения

Приобретая пенобетон, обратите внимание на следующие факторы:

- Фирму-производителя, наличие сертификатов качества, соответствие пенобетонных изделий требованиям нормативных документов. Открыто предоставленная изготовителем информация свидетельствует о соблюдении технологии изготовления, отсутствии, в дальнейшем, непредвиденных ситуаций. ГОСТы для изготовления пенобетона одни и те же

- Стоимость продукции, существенное занижение которой свидетельствует о попытке реализовать под маркой качественного конструкционного материала некачественные изделия.

- Цвет пенобетонных блоков, который должен иметь сероватый оттенок однородной окраски.

- Структуру, характеризуемую однородностью расположения полостей правильной сферической формы внутри массива и с его наружной стороны.

- Отсутствие трещин, сколов на воздушных порах.

- Соблюдение геометрических размеров блоков, форма которых должна соответствовать правильному прямоугольному параллелепипеду. Оценить геометрию массива можно, сопоставив размеры нескольких пеноблоков.

- Дату изготовления вспененного материала, использовать который в строительстве можно спустя 4 недели после окончания производства.

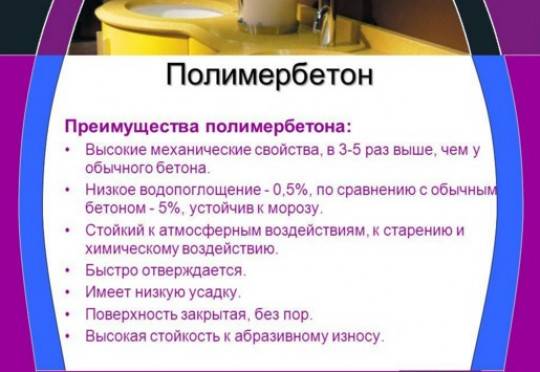

Плюсы и минусы

Огромное количество положительных свойств превозносит цементно-полимерную строительную смесь над обычными бетонами. За счет быстрого застывания с полимерным бетоном уже через несколько дней можно производить первые работы, чего не скажешь про обычный материал. Бетон нового образца намного выносливее, прочнее. Для полного затвердения ему достаточно одной недели, а не месяца, как для обыкновенного цемента.

Среди положительных свойств полимерной смеси — безотходное производство. Раньше все сельскохозяйственные, а также строительные отходы попросту выбрасывались, или зарывались в землю, тем самым загрязняя нашу природу. Сейчас переработанный материал используют для изготовления полимербетона. Применение такой технологии не только решает проблему утилизации отходов, но и защищает от загрязнения окружающий мир.

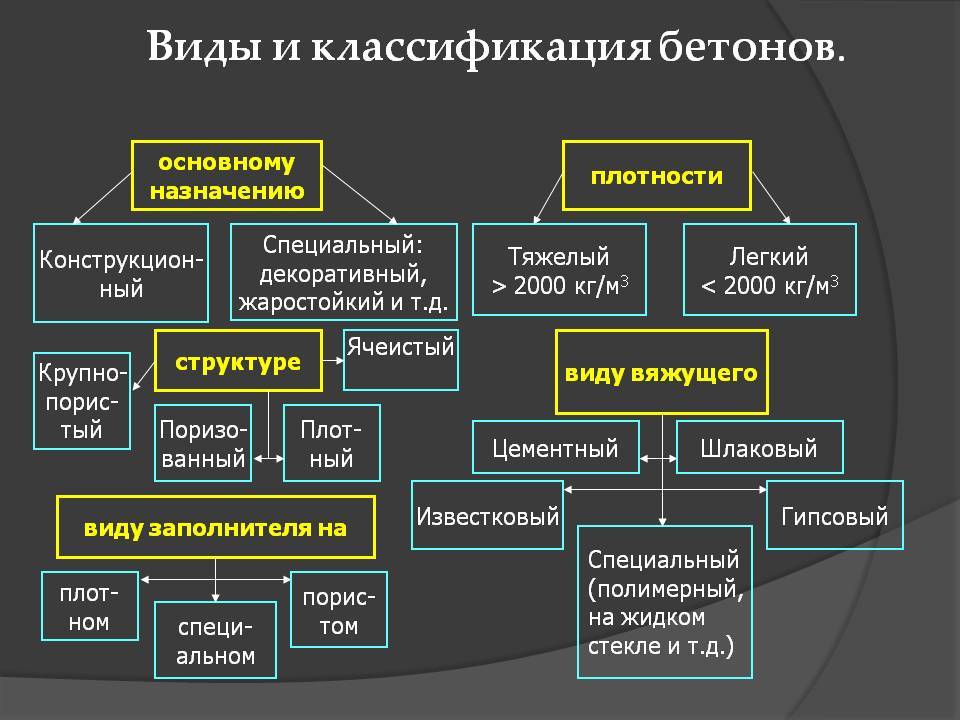

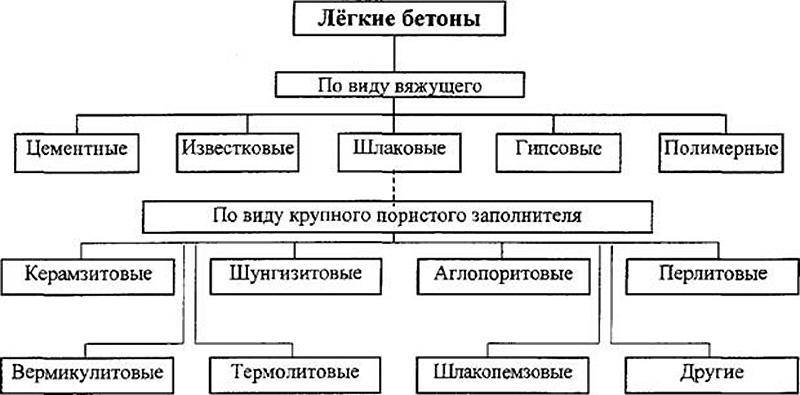

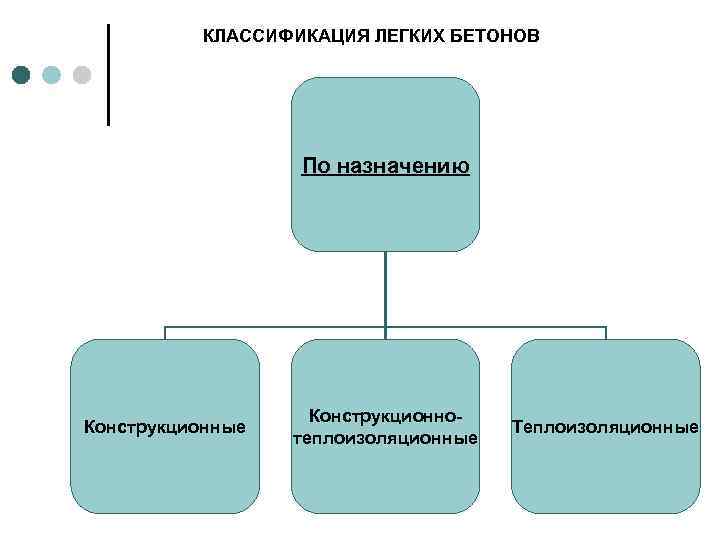

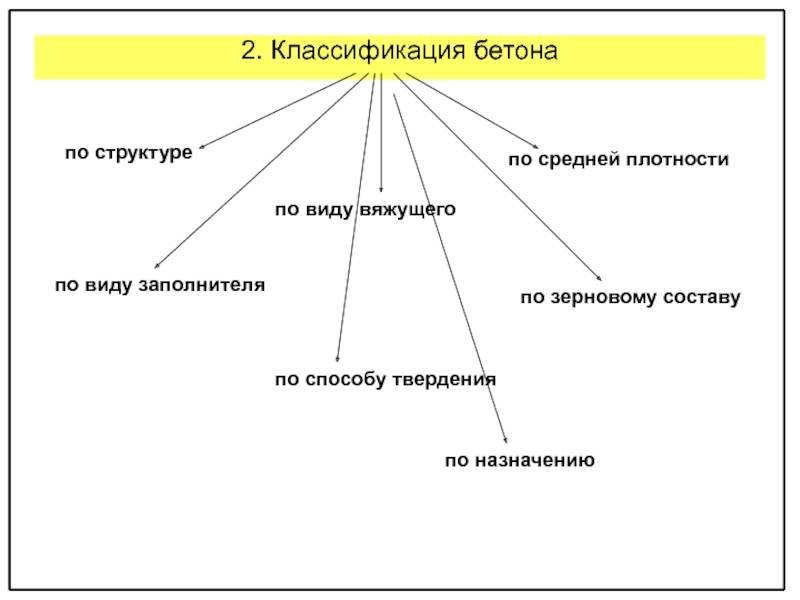

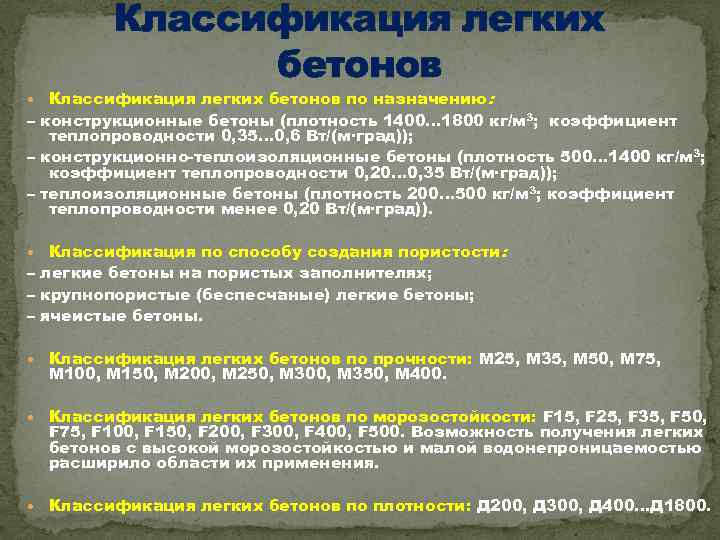

Классификация легких бетонов

Легкий бетон следует рассматривать как один из видов семейства легких материалов, именуемых «пористыми бетонами». В настоящее время известны различные виды пористых бетонов, используемых и в несущих конструкциях, а также в конструкциях, выполняющих одновременно несущие и теплоизоляционные функции, и в качестве материала для теплоизоляции.

Разнообразие видов этих бетонов как по используемым компонентам, так и по способам изготовления затрудняет составление исчерпывающей классификации легких бетонов, тем более, что многие из них не имеют еще установившейся технологии и применяются в ограниченном объеме.

В соответствии с установившимися представлениями и практикой можно подразделить пористые бетоны на следующие четыре вида:1) бетон, изготовленный на основе вяжущего и пористых заполнителей; пористость материала в основном обусловлена пористым строением зерен заполнителя; этот вид бетона традиционно называется легким бетоном;2) бетон на основе вяжущего и пористого или плотного (обычного) заполнителя; пористость материала обусловлена в основном порами в межзерновых пространствах в результате незначительного содержания мелких фракций заполнителя; этот вид бетона называется крупнопористым (беспесчаным) бетоном на пористых или плотных заполнителях;3) бетон на основе вяжущего и пористых заполнителей; пористость его обусловлена как пористым строением зерен заполнителя, так и порами в цементирующем их вяжущем, образованными путем введения в смесь пены или вспучивания смеси газообразующими добавками или, наконец, путем введения в смесь воздухово-влекающих добавок; этот вид бетона называется поризованным легким бетоном;4) бетон, приготовленный из пластичной мелкозернистой смеси, в которой поры образованы в результате введения в смесь пены или вспучивания смеси при добавлении газообразователей; такой бетон называется ячеистым.

В качестве вяжущих и заполнителей для указанных четырех видов пористых бетонов могут быть использованы материалы как органического, так и неорганического происхождения или их комбинации.В соответствии с изложенным перечисленные виды пористых бетонов могут быть классифицированы согласно следующей таблице.

Приведенные виды пористых бетонов по объему применения занимают различное место. Одни имеют массовое применение, другие применяются в ограниченных размерах и, наконец, есть разновидности, которые только зарождаются и еще не применяются на практике, но могут получить распространение в будущем.

В настоящее время наибольшее применение имеют легкие бетоны на минеральных вяжущих и неорганических пористых заполнителях, а также ячеистые бетоны. В меньших масштабах применяются крупнопористые и поризованные легкие бетоны, причем в последние годы предпочтение отдается поризованным легким бетонам на неорганических пористых заполнителях с добавлением воздухововлекающих добавок, пены или газообразователей.

Первые три вида пористых бетонов отличаются от четвертого наличием в них пористых заполнителей, за счет чего в основном и обеспечивается их относительная легкость, в то время как в бетоне четвертого вида отсутствует крупный заполнитель, и малый объемный вес материала достигается в основном за счет пор, образующихся в цементирующем вяжущем. Поэтому первые три вида пористых бетонов, различающихся между собой в принципе лишь строением, обычно объединяются в один вид под общим названием «бетоны на пористых заполнителях». В этом случае известные виды пористых бетонов могут быть сведены к двум:а) бетоны на пористых заполнителях или легкие;б) ячеистые бетоны.

В отношении правильности наименования можно, напомнить, что еще в начале 30-х годов, когда в качестве пористых заполнителей в бетонах использовались преимущественно топливные шлаки, легкие разновидности пемз и другие подобные материалы – для получения низкомарочных стеновых камней или в монолитном строительстве, такие бетоны назывались «теплыми» бетонами, поскольку их применение вызывалось присущими им высокими показателями теплозащитных свойств.

Но по мере развития производства разнообразных видов природных и искусственных пористых заполнителей на их основе начали изготовлять также бетоны с более высокими конструктивными качествами для применения в ответственных несущих конструкциях, в которых теплозащитные свойства бетонов имеют второстепенное значение. Поскольку в этих условиях на передний план выступает их меньший вес по сравнению с обычными, то вошло в обиход наименование «легкие» бетоны.

В настоящее время традиционно-установившееся, но не точное наименование «легкий бетон», означает именно «бетон на пористых заполнителях».