Подготовка фундамента

Час аренды автокрана в Москве стоит от 1200 рублей, поэтому после доставки металлическую конструкцию лучше сразу поставить на место предполагаемой эксплуатации. Для этого необходимо подготовить фундамент с учетом следующих факторов:

- рельеф участка;

- уровень УГВ;

- тип грунта;

- снеговые и ветровые нагрузки.

На ровном рельефе и гравелистом, крупнопесчаном и скальном грунте садовый домик можно ставить без фундамента, на щебеночную подушку, уплотненную виброплитой. При низком УГВ на ровном участке дача обычно опирается на столбы из армированного бетона или стеновых полнотелых блоков.

Винтовые сваи не имеют ограничений по геологическим условиям, рельефу местности. Для 20 футового контейнера достаточно 6 свай с несущей способностью от 1,5 т каждая. Самым удобным для такого жилища считается вариант фундамента с цоколем, техподпольем.

Коммуникации должны быть заведены на участок перед монтажом, а в металлических полах прорезан люк для их подключения.

Технология термообработки древесины

Впервые способ термообработки дерева появился в Финляндии. Именно жители этой страны обнаружили повышение стойкости материала к атмосферным влияниям в результате термической обработки березы, если, сосны и осины.

Согласно их методике для процесса необходимо провести материал через несколько этапов:

- Устранение влаги с волокон лесоматериала за счет сушки в закрытых камерах при температуре от 130 °С до 150 °С.

- При высоком давлении с использованием водяного пара продолжается термоупрочнение пиломатериалов при температурах от 200 °С до 240 °С. На данной стадии древесина окрашивается в характерный оттенок.

- Снижение температуры с доведением процента содержания в волокнах влаги до уровня не более 4-6%.

В результате проведения такого цикла отделки у лесоматериала получается новая текстура, измененная на молекулярном уровне. Это связано с расщеплением волокон и связи между ними, в результате высокого давления и температуры. Таким образом, поверхность становится менее пористой, она способна противостоять влаге, менее реагировать на деформацию под проливными дождями, не требует дополнительного защитного покрытия. Также термодерево может похвастаться переносом высоких температурных колебаний и скачков влажности в 10-15 раз.

Цвет древесины после такой обработки становится приближенным к оттенку дорогих сортов. Даже с самого простого дешевого куска дерева можно сделать материал, сходный по виду с лиственницей или иными дорогими породами. Изменение структуры повышает противостояние гниению, плесени и заражению насекомыми, что увеличивает срок службы деревянных элементов в среднем в 20 раз по сравнению с природным аналогом.

Технология производства термодревесины

Thermowood – финская технология термообработки при температуре 185-212ºС в защищённой среде насыщенного водяного пара. На данный момент считается основной и наиболее распространённой. Разработчик технологии компания Lunawood Oy, оборудование производится финской Tekmaheat Oy и итальянской Baschild.

Bois Perdure – французская технология, в переводе означает «древесина долгоживущая». Оборудование компании BCI-MBS последовательно сушит сырую древесину, после чего нагревает до заданных температур. Газы, выделяемые в процессе сушки, сжигаются специальной горелкой.

Plato – голландская технология двойного разогрева. Первый раз древесина разогревается в автоклаве в паро-водяной среде под давлением 16 атмосфер до температуры 150-180ºС, происходит термогидролиз, потом охлаждение до 40ºС и высушивание до влажности 8-10%. Второй разогрев до температуры 190ºС называется «лечением» и происходит в конвекционной сушильной камере с обычным давлением и низкой влажностью.

Westwood – американская технология «3D тепловой волны». Всё также как и у европейцев, только воздух внутри камеры гоняется несколькими вентиляторами.

| Ресторан “Сквер” в Одессе |

Retification – французская технология, разработанная ещё в 70-е годы, но внедрённая лишь в 90-е одновременно с финнами. Защита от кислорода происходит нагнетанием инертного газа азота. Нагрев идёт с постепенными несколькочасовыми выдержками, сначала при 80-100ºС, потом при 160-180ºС и при максимальном нагреве до 220-260ºС.

Oil Heat Treated – экзотическая немецкая технология при которой дерево фактически варят в горячем масле, предварительно просушив и нагрев в воздушной среде до 130ºС. Масло имеет температуру 180-220ºС, позже оно экстрагируется из древесины в автоклаве при пониженном давлении.

Tavis – украинская технология, соединившая европейский опыт и отечественные разработки. Нагрев происходит до 190-240ºС в автоклаве в среде насыщенного пара, с экспозицией на определённых температурах.

Другие способы производства

Процесс изготовления термодревесины является довольно простым – по сути, ее подвергают длительному воздействию температуры, в результате чего она становится пустой. В том смысле, что в ней частично выгорает целлюлоза, выходят все имеющиеся смолы и меняется структура самих волокон – дерево как бы карамелизируется, благодаря чему приобретает очень высокие показатели, из-за них оно и ценится. Термообработка древесины может производиться четырьмя различными способами.

- Одноступенчатая обработка перегретым паром при температуре 150-200 градусов по Цельсию. Таким способом получают, так сказать, стандартное термодерево, которое можно приобрести в больших строительных магазинах.

- Многоступенчатая обработка перегретым паром под давлением. В большинстве случаев данная технология применима для не высушенной древесины – сначала она в течение нескольких часов обрабатывается паром в камере, в которой создается давление в 1,6Бар, а потом просушивается. В процессе сушки ее разогревают еще один раз, чтобы улучшить технические характеристики.

- Обработка горячим маслом. Этот способ обработки термодревесины предусматривает ее помещение в растительное масло и медленный нагрев в нем. В процессе такого воздействия древесина впитывает некоторое количество масла, в результате чего приобретает способность противостоять влаге и не трескаться при пересыхании.

- Обработка древесины в среде инертных газов – как правило, в азоте при повышенном давлении и низком содержании кислорода. Этот процесс известен под названием ретификация – с его помощью получают термодревесину самого высокого качества.

Что получается в результате всех этих видов обработки? Какие придают ей свойства таким способом? А вот с этим моментом мы и разберемся дальше.

Лучшие породы термодерева для модификации

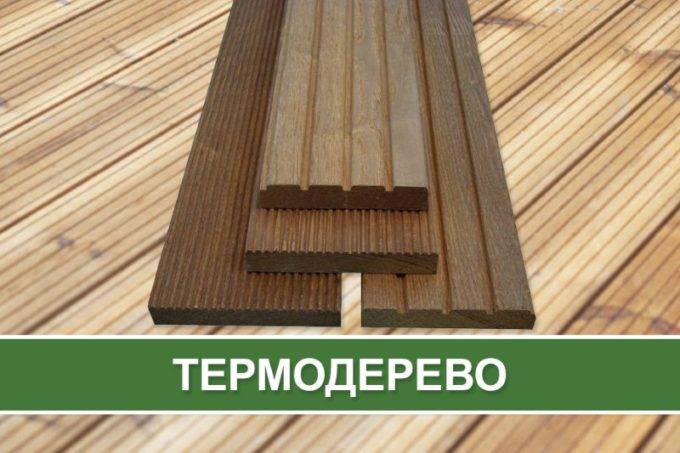

Помимо технических характеристик, термодоска меняет цвет и текстуру, конкретные изменения зависят от древесины. При этом не все виды одинаково хорошо переносят термическое воздействие. Рассмотрим наиболее подходящие породы для изготовления термодревесины:

- Термоясень. Благодаря эластичности породы ясень идеально переносит термообработку, превращаясь в сверхпрочный и невероятно красивый термоясень с золотисто-коричневой поверхностью.

- Термобереза. Неповторимая фактура березы — однотонная пастельная текстура практически без годовых колец — сочетается с прочностью и износостойкостью термомодифицированной древесины.

- Термососна. Мягкая хвойная порода превращается в прочную и износостойкую термодревесину светло-коричневого оттенка.

- Термобук. Твердолиственная порода с однородной текстурой также хорошо переносит процедуру. Термобук приобретает благородный цвет, практически неотличимый от пород дуба.

- Термотик. Экзотическая порода становится неуязвимой для насекомых, а поверхность преображается в колоритный золотой цвет. Подробное описание террасной доски из экзотической породы древесины термотик.

- Термоорех. Американский орех после термообработки становится влагостойким и прочным, а главное — дарит невероятную палитру цветов: от светло-коричневого до темного шоколада.

- Термокедр. Изысканная порода, помимо роскоши, становится практичной для повседневной эксплуатации. Термодревесина насыщенного желто-коричневого цвета.

Террасная доска из термоясеня — оптимальный выбор для бытового и коммерческого применения с любыми нагрузками!

Производство термодревесины.

Область применения

Применяют термодерево везде, где используют обычную древесину. Это очень дорогой материал и надо лишь правильно принять решение о целесообразности его применения. Например, внутри здания отделать стены и пол дешевле обычным деревом. Такой дорогостоящий материал применяют там, где он оправдывает свои затраты:

- для отделки фасада изготовляют вагонку с пазами для монтажа, простые планки, блок-хаус. Свойства материала позволяют долгое время сохранить первоначальный вид фасада дома. Кроме эстетичности, в фасаде не заведутся жуки короеды, не появиться грибок;

- на домашнем участке красиво смотрится садовый паркет из термодерева. Выполнить монтаж самому не составит труда. Планки легко соединяются замками. Ими выкладывают садовые дорожки, пол в ванной комнате, площадки у бассейна, полы сауны, террасы. Вообще садовый паркет из термодерева долго прослужит в любом сыром помещении и на улице. Продлить паркету жизнь помогает защитное масло;

- изготовленные обои из термодерева обладают всеми достоинствами натурального дерева. Они влагостойкие и могут использоваться в помещении с повышенной влажностью, например ванной комнате;

Деревянные обои

- во всех влажных местах на даче хорошим материалом для пола станет террасная доска из термодревесины. От палубной доски она отличается рифленой поверхностью. Монтаж доски на пол легко выполнить самому в беседке, открытой веранде, террасе;

- палубная доска отличается гладкой поверхностью. К морскому судну материал отношения не имеет. Он лишь имитирует гладкую поверхность палубы. Еще одно отличие палубной доски – закругленные фаски. Область применения палубной доски такая же, как у террасной. В основном ее монтаж необходим для обустройства пола. Чтобы палубная доска была не скользкой, по окончании монтажа пола ее покрывают противоскользящим маслом;

- термодревесина используется для изготовления элементов декора: подоконники, поручни, наличники и другие элементы. Установленные в бане подоконники устойчивы к влаге и никогда не деформируются. Покрытый маслом подоконник надолго сохранит свой оттенок при любых условиях. Цветоводы всегда расставляют свои растения на подоконнике и от небрежного полива они часто портятся. На изготовленном подоконнике с применением термообработки поливка цветов не испортит фактуру. Из термодоски получается красивая садовая мебель;

- широко используется в строительстве брус, изготовленный с применением термообработки. Из бруса строят дома, бани. Брус «SHP» применяют в строительстве террас, беседок, заборов. Для украшения интерьера брус используют в оформлении сада, декорировании стен. Брус идет для монтажа стропил, опор, лаг под палубную и террасную доску. Из бруса легко самому сделать прочную опору в хозяйственной постройке;

- термодоска, в отличие от обычной доски, хорошо выдерживает перепады температур. Поэтому она более подходит для обустройства теплого пола ванной комнаты. Главное для пола использовать равномерный электрический нагрев до температуры 35оС. Теплые полы в ванной комнате из термодоски создадут необычный дизайн.

Ванная комната, отделанная термодеревом

Описание материала

Древесина, подверженная влиянию высоких температур, изменяет свои свойства и внешний вид и называется термодревесиной.

Термомодификации могут быть подвержены любые породы древесины. Качества, приобретаемые древесиной при высокотемпературной обработке, позволяют использовать этот материал во влажных помещениях, в помещениях с повышенной температурой или с её перепадами.

Технология получения термодревесины в промышленных масштабах была разработана финскими специалистами. Финны используют в интерьерах и для отделки фасадов термообработанную сосну и ель. Термически обработанный березовый пиломатериал идет на изготовление полов. В саунах чаще применяется осина, хотя ель и сосна так же популярны.

Действие пара в сочетании с маслами при высоких температурах меняет цвет древесины по всему объему изделия, ярче проявляется текстура дерева, в итоге обычная доска выглядит дорого и благородно.

В процессе обработки в древесине разлагаются простые сахара, то есть не остается источников питания для бактерий и грибков. Лабораторные испытания показывают, что термодревесина устойчива к гниению и появлению плесени, без какой-либо дополнительной обработки. Кроме того, увеличивается в 15-25 раз срок службы деревянных изделий.

Термодревесина устойчива к повышенной влажности. По этому показателю она приближается к лиственнице. Просачивание воды в результате обработки, уменьшается в 3-5 раз. Такой эффект достигается за счет изменения структуры поверхности. У необработанного дерева верхний слой пористый и впитывает влагу как губка. Тогда как у термодревесины она уплотненная и не пропускает воду.

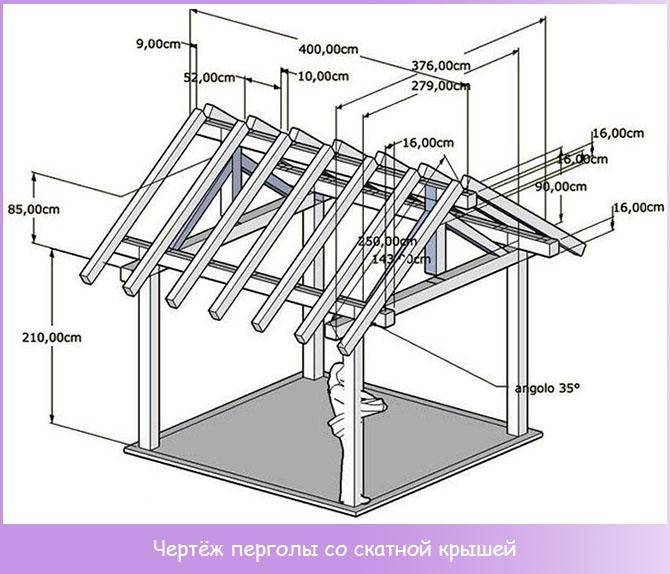

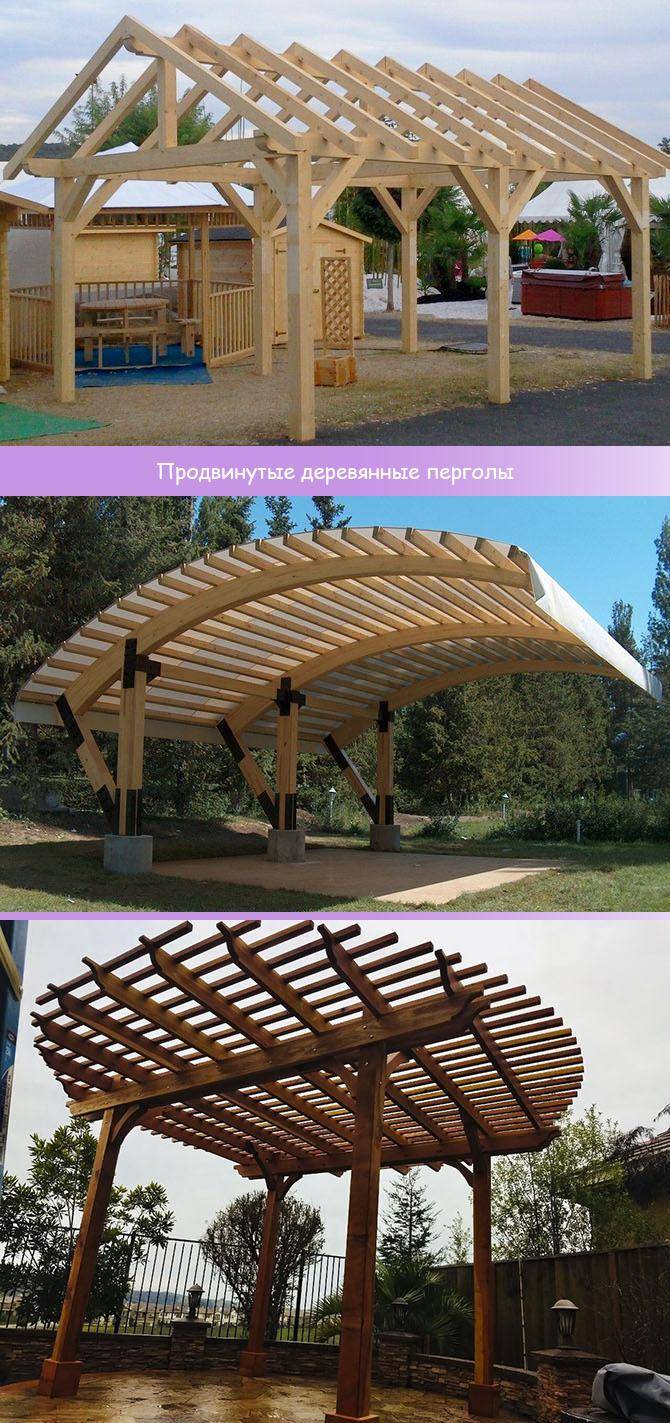

Продвинутый вариант деревянной перголы

Знающим толк в столярных работах волне под силу изготовить своими руками более сложную конструкцию. Например, со скатной крышей. Причём её можно не покрывать материалом полностью, а оставить для плюща и лиан. Если же хочется более надёжного укрытия от того же дождя, тогда следует сделать полноценное покрытие.

Чертежи

Здесь уже обязателен чертёж, так как вы будете возводить более комплексную конструкцию, чем была описана выше. Проблема в том, что сложно найти уже готовую схему для своего сада и подогнать под неё размеры тех же строительных материалов. На рисунке может быть указана одна площадь, а вы располагаете совершенно другой. Какие могут быть варианты действий в таких случаях:

- с помощью математических расчётов изменить размеры, указанные на уже готовой схеме, с учётом площади своего участка и исходных параметров своего строительного материала (это можно сделать либо самому, либо заказать проектировщику);

- самостоятельно составить чертёж, используя примерный вариант лишь как образец;

- не искать никаких других эскизов, чертежей и схем — первоначально составить свой, отразив в нём своё видение перголы;

- воспользоваться очень удобными компьютерными 3D-программами, специально созданными для самостоятельного составления подобных чертежей: вбиваешь нужные размеры, и она выдаёт уже готовый результат, который на каждом этапе строительства можно корректировать.

Последний вариант самый точный и удобный, хотя нередко подобные программы можно скачать только платно и нужно хоть немного разбираться в компьютерной графике.

Вот один из чертежей деревянной перголы, который можно использовать для самостоятельного строительства:

Материалы

Для кровли перголы используют следующие материалы:

- рубероид;

- декоративные виды черепицы;

- металлические листы;

- шифер;

- полимерные строительные материалы;

- ондулин;

- профилированный лист.

Покупая древесину для строительства, обязательно учтите, что она должна быть:

- вся — из одной партии, иначе разное качество скажется на декоративных свойствах конструкции;

- без повреждений, деформаций, сколов, трещин и грибковых поражений;

- одного цвета.

Качество строительных материалов определит функциональность и декоративный вид перголы. После их приобретения древесину нужно обязательно обработать специальными растворами, если вы хотите, чтобы конструкция простояла максимально долго. Антипиреновые и противогрибковые пропитки:

- защитят от агрессивных погодных условий (дождя, морозов, жары);

- предотвратят разъедание древесины влажностью, грибком, вредителями;

- сохранят декоративный вид;

- снизят риск возгорания.

Такие составы наносятся на дерево в 2-3 слоя, но при этом нужно каждый раз ждать полного впитывания и просушки. Окончательным этапом станет обработка морилкой или специальным лаком, которые придут материалу красивый оттенок и сохранят его естественную структуру.

Пошаговый алгоритм

В зависимости от размеров строения выберите, какой фундамент вы будете строить под неё. Если постройка предполагает массивный строительный материал, лучше потратить время на ленточный. При небольшом весе достаточно блочного. Если это всего лишь доски, подойдут винтовые металлические сваи.

Алгоритм действий:

- Разровнять площадку.

- Снять дёрн.

- Прокопать углубление нужного размера в зависимости от выбранного типа фундамента.

Каркас и обвязки:

- Уложить поверх фундамента ростверк для равномерного распределения веса конструкции на основание. Здесь понадобятся брёвна (минимальный диаметр 22 см) или брусья большого сечения (20х20).

- Уложить на ростверк нижний венец.

- Между ним и основанием проложить гидроизоляционный слой (альтернативой может стать рубероид).

- На сооружённую нижнюю обвязку установить столбы (брусья).

- Закрепить опоры нагелями (как вариант — уголками, винтовыми креплениями).

- Сверху и снизу соединить столбы поперечинами (если нужно).

Далее возводятся стены или боковые балки, если их предполагает чертёж. По той схеме, которая была предложена выше, будет построена открытая пергола, без них.

Пол:

- Уложить поверх ростверка черновую доску (толщина — минимум 20 мм).

- Закрепить шурупами или посадить на гвозди.

- Поверх застелить деревом (толщина — не менее 10 мм), обязательно предварительно обработанным специальными растворами (например, яхтным лаком). Тип укладки лучше использовать шип-паз.

Крыша:

- Смонтировать стропильную систему (толщина досок напрямую зависит от массы всей кровли) на верхнюю обвязку.

- Уложить обрешётку.

- Закрепить детали.

- Если крыша будет закрытого типа, уложить на стропила выбранный материал (черепицу, ондулин и т. д.).

Термообработанная древесина — ВикиСтрой

В 1997 году на одном из деревообрабатывающих заводов Финляндии в г. Миккели внедрили новую технологию, которая получила название <�термообработка>. При данном технологическом процессе сушку ведут при температуре 150 — 230 градусов. Чем выше температура, тем больше потеря веса за счет испарения летучих соединений (иными словами, дерево становится легче). Чем больше потеря веса, тем меньше в древесине остается воды. В зависимости от условий термообработки и породы дерева остаточная влажность древесины на 40 — 60% меньше, чем у высушенной обычным способом.

Процесс термообработки обычно длится около 24 часов. Влажность древесины после термообработки уменьшается на 80 — 90%. Как следствие, существенно уменьшается ее теплоемкость: термообработанное дерево нагревается значительно слабее необработанного, приближаясь по этому показателю к абашу. Поверхность термообработанной древесины не пористая, а плотная, что значительно снижает способность дерева впитывать влагу из воздуха (на 30% — 90% в зависимости от температуры и времени сушки).

На практике это означает, что дерево способно отталкивать воду без дополнительной обработки специальными пропитками. При термической обработке разлагаются древесные сахара, являющиеся питательной средой для микроорганизмов, способствующих гниению дерева. Оно становится исключительно стойким к гниению, приближаясь по этому показателю к лиственнице, а, следовательно, и гигиеничным материалом.

Особо следует отметить, что хвойные породы дерева практически полностью теряют смолу, сохраняя замечательный аромат, усиливающийся при повышении влажности и температуры воздуха.

При термообработке древесина меняет цвет, приобретая красивый коричневый оттенок. Следует отметить, что изменение цвета — сквозное, что хорошо видно на срезе. Царапины на такой поверхности практически незаметны. Изменяя температуру термообработки можно добиваться желаемого оттенка древесины и/или степени устойчивости к условиям окружающей среды.

Где используется термообработанная древесина?

Благодаря красивому внешнему виду и уникальным свойствам термообработанной древесины ее можно использовать во многих областях, в том числе для внутренней отделки саун, для наружной обшивки строений, устройства полов, как паркетных, так и дощатых, изготовления садовой мебели, лодок, музыкальных инструментов и т.п.

С точки зрения планетарной экологии в качестве материала для полоков в сауне и бане термообработанная древесина (в том числе, хвойных пород) является достойной альтернативой традиционному абашу-самбо, которое растет только в экваториальных вечнозеленых, так называемых, <�дождевых> лесах — основном источнике кислорода в атмосфере Земли, которые невозможно восстановить.»

Что происходит с деревом при термообработке?

|

www.wikistroi.ru

Термодревесина: другая сторона медали

Поверхность термодревесины более чувствительна к ультрафиолетовым лучам и быстрее приобретает серебристо-серый оттенок, чем обычные доски, поэтому обновлять отделку приходится регулярно через каждый год или два.

Еще одно предупреждение: так как эта технология является относительно новой, материал еще недостаточно проверен на стойкость при контакте с землей. Поэтому столбы и детали каркаса террас, беседок и других садовых построек лучше делать из антисептированной древесины. Вот почему большинство производителей поставляют в продажу в основном доски для настилов, ступени, поручни и балясины, а не пиломатериалы стандартных сечений.

Что такое термодерево

Термодерево — это строительный и отделочный материал, внешне очень похожий на простую вагонку. Но первое впечатление обманчиво.

Действительно, производитель заготавливает или покупает вагонку разных пород дерева, и затем обрабатывает высокой температурой и давлением.

Технологический процесс таков:

Заготовка попадает в вакуумную печь.

Внутри постепенно наращивается температура, кислорода нет, чтобы не началось горение.

Водяной пар проникает глубоко в древесные волокна, проходя структуру насквозь. Этому сопутствует и высокое давление.

После обработки и закалки, заготовка остывает 3-4 часа.

За счет высокой температуры снижается процент влаги в волокнах доски. Доска укрепляется, делается более жесткой и устойчивой, лишается способности впитывать воду.

Отличительная особенность термодерева – это оттенок. Есть прямая зависимость между температурным режимом и цветом готового изделия. Чем больше градусов, тем темнее доска. Соответственно, и максимально улучшение природных свойств вагонки достигается при максимальных температурах.

То есть по завершению технологического процесса меняется молекулярная структура, дерево становится плотнее и износостойким.

Кратко поговорим о сильных сторонах термодревесины.

Как окрасить термодерево?

Несмотря на высокую устойчивость в влаге и неблагоприятным условиям, термодревесина может потерять внешний вид в силу воздействия УФ–лучей, особенно в южных регионах. Со временем поверхность выгорает, приобретая характерный серовато–бежевый оттенок с грязным подтоном.

Для того чтобы сохранить привлекательный внешний вид термодревесины, профессионалы рекомендуют использовать средства на масляной основе. Натуральные масла являются безопасным и экологически чистым продуктом. Они выгодно подчеркивают структуру доски, при этом не образуют на ее поверхности пленку, которая со временем будет только разрушаться. Использовать масла просто – перешлифовка поверхности ТМД не требуется – достаточно обновить финишный слой.

Процедура окрашивания термодревесины во многом зависит от области использования материала. При этом необходимо соблюдать общие правила:

- Для нанесения составов на масляной основе лучше всего использовать кисти с натуральным или смешанным ворсом.

- При обработке древесины целесообразнее отдать предпочтение цветным маслам, так как натуральная поверхность достаточно быстро выгорает. Заколерованные покрытия надежно защитят термодревесину от воздействия солнечных лучей.

- Наносить покрытие необходимо в два слоя: для первого используется цветное тиковое масло. Для обработки вертикальных поверхностей вторым слоем следует нанести цветное масло для наружных работ, горизонтальных – цветное масло для террас.

Обновлять декоративно–защитный слой на фасадах и вертикальных поверхностях рекомендуется не менее одного раза в пять лет. Что же касается горизонтальных поверхностей – наносить покрытие рекомендуется каждые два года. Однако, следует ориентироваться на конструкционные особенности и внешний вид здания.

Использование термодревесины – хороший выбор для ценителей эстетики, натуральности и безопасности. Качественные характеристики, надежность и длительный срок службы делают материал универсальным.

На чём основана технология изготовления

Технология изготовления термодревесины заключается в постепенном нагреве её волокон до высокой температуры. Цель процесса – изменение молекулярной структуры и улучшение характеристик материала. Этот цикл состоит из нескольких этапов:

- Материал помещается в специальную камеру, где и происходит процесс термообработки и сушки дерева.

- Находясь в условиях атмосферного давления, заготовка разогревается до температуры 115°С. В результате происходи обильное выделение пара, наполняющего внутреннее пространство рабочей камеры. Постепенно он выдавливает из него весь воздух.

- Температура герметичного объёма наращивается до 150-190°С. Конкретная величина определяется исходя из сорта дерева и требуемой степени его обработки.

- В процессе термостатирования, в камере нагнетается установленное избыточное давление ы 2-4 Атм, которое поддерживается подключенным к системе вакуумным насосом и удерживается на протяжении 5-6 ч.

- По истечении необходимого промежутка времени, разряжение рабочей камеры сравнивается с атмосферным. Образовавшиеся на поверхности заготовки продукты внутреннего распада и конденсат испаряются естественным путём. За счёт этого не происходит повреждения заготовки и отсутствует горелый запах.

Подчеркиваю! Значения давления в рабочем объёме, температуры сушки и времени проведения цикла могут изменяться, я привел их в усреднённом варианте.

Самостоятельная термообработка дерева

Многих энтузиастов интересует, как самому можно сделать термообработку дерева в домашних условиях. На самом деле это сложное производство. На форумах можно встретить изобретателей, которые мастерили сушильную камеру своими руками из железнодорожной цистерны емкостью 15 куб. м. Главное условие производства – полная герметичность камеры. Иначе наличие кислорода поспособствует возгоранию древесины во время нагрева выше 135 о С. И обязательно потребуется пар.

Наипростейший метод термообработки своими руками – проварить небольшую деревянную заготовку 1.5 часа в воде. Затем завернуть ее в ткань и старые газеты, положить возле любого источника тепла для просушки. Этим методом пользуются резчики по дереву для сушки липы.

Хотя термообработка дерева придает ему много достоинств, все же термодерево необходимо обрабатывать специальным гидроизолирующим составом. Это натуральные и синтетические масла с добавками. Их подбирают в зависимости от породы дерева, цвета, места эксплуатации материала.

Чтобы термообработанный планкен занял лидирующие позиции в качестве материала для облицовки, люди потратили не один век. Термическая обработка древесины применялась ещё викингами. В 30-х годах прошлого столетия в Финляндии, где наиболее развита постройка домов из древесины, был получен материал, который не боялся перепадов температур и высокой влажности. Дерево подвергали сушке, затем прогревали высокими температурами при помощи пара.

Последующая горячая сушка давала поразительные результаты. Дерево становилось необычайно прочным. Влага и мороз не влияли на его структуру. Лёгкость получаемых конструкций быстро нашла поклонников не только у финнов, но и в Западной Европе. Последующий международный кризис заставил забыть о чудесном материале. Термодревесина обрела свою вторую жизнь лишь в конце ХХ-го века. С этого времени она захватывает всё новые позиции в деревянном домостроении. Этот материал имеет следующие свойства, которые позволяют ему постепенно вытеснять обычное дерево:

- Большой срок службы. В 10–15 раз больше обычной древесины;

- Слабое впитывание влаги. На 50% ниже, чем у натурального дерева;

- Сохранение форм и структуры независимо от изменений окружающей среды;

- Возможность получения любой окраски. Из простых пород получают внешность благородного дерева.