Как повысить прочность креплений станка

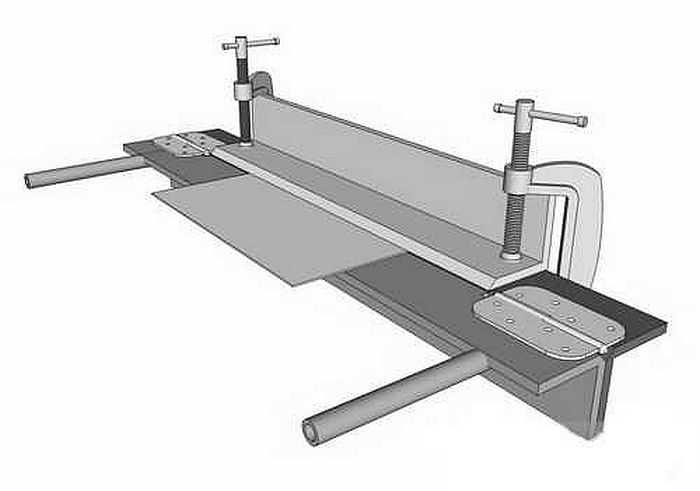

Многие начинающие мастера изготавливают самодельные приспособления без основания. Это листогибы, которые закрепляются на верстаке с помощью струбцин. При активной работе с таким механизмом крепления будут расшатываться. Мастеру нужно постоянно зажимать крепёжные элементы. Чтобы избавиться от этого недостатка, нужно сделать опорную балку, собрать основание из швеллеров, поставить раскосы из металлических уголков.

На основании нужно сделать рабочий стол. Для этого на конструкцию нужно закрепить лист металла со стопорами, которые будут ограничивать глубину закрепления заготовок.

Разновидности листогибочных станков

В наши дни на рынке можно найти следующие варианты данного станка:

- Обыкновенные, основанные на применении усилий со стороны человека, давления. Благодаря такому инструменту вы сможете изогнуть необходимый материал в любом направлении и под любым углом. Такой гибочный станок нетрудно сконструировать своими руками.

- Станок, использующий гидравлическую силу. Человеческие ресурсы данный вариант не требует. Данный станок используется для автоматизации производства на различных фабриках и заводах, потому как способен производить сгибание точно, быстро и эффективно.

- Существуют также станки, которые позволяют сгибать лист металла по дуге. С помощью них изготавливают трубы или что-либо другое, полое внутри.

Все вышеперечисленные варианты — основные в наши дни, востребованные в производстве как на фабриках, так и дома.

Однако, только первую разновидность рядовой гражданин имеет возможность сконструировать, потому как две другие сложны и требуют особых ресурсов. Пришло время поговорить о том, как сделать листогибочный станок своими руками.

Выбор кинематической схемы станка

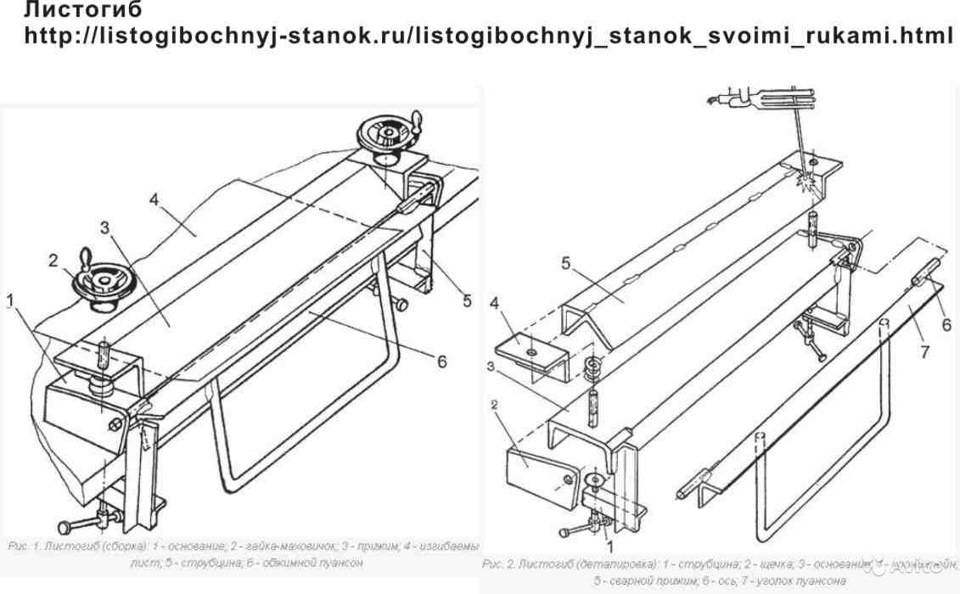

Один из вариантов листогиба своими руками

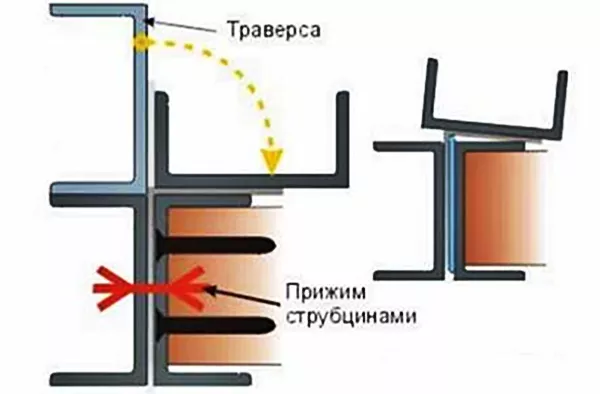

Можно останавливаться на разных вариантах при изготовлении такого механизма, но лучше всего предпочесть наиболее популярную схему. В таких случаях изгиб листа осуществляется за счёт поворота подвижной траверсы – всё очень просто и очень надёжно.

Наиболее популярная конструкция

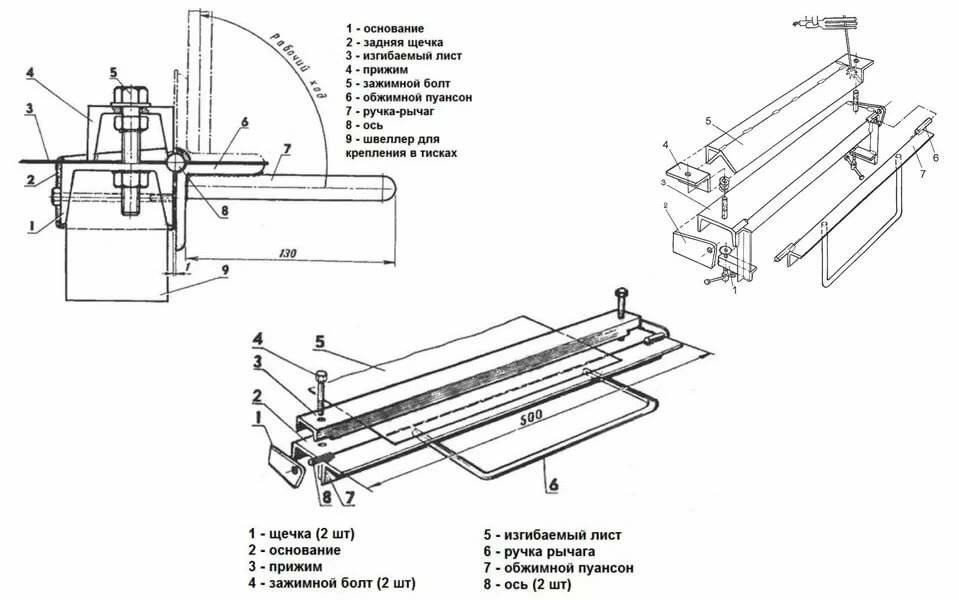

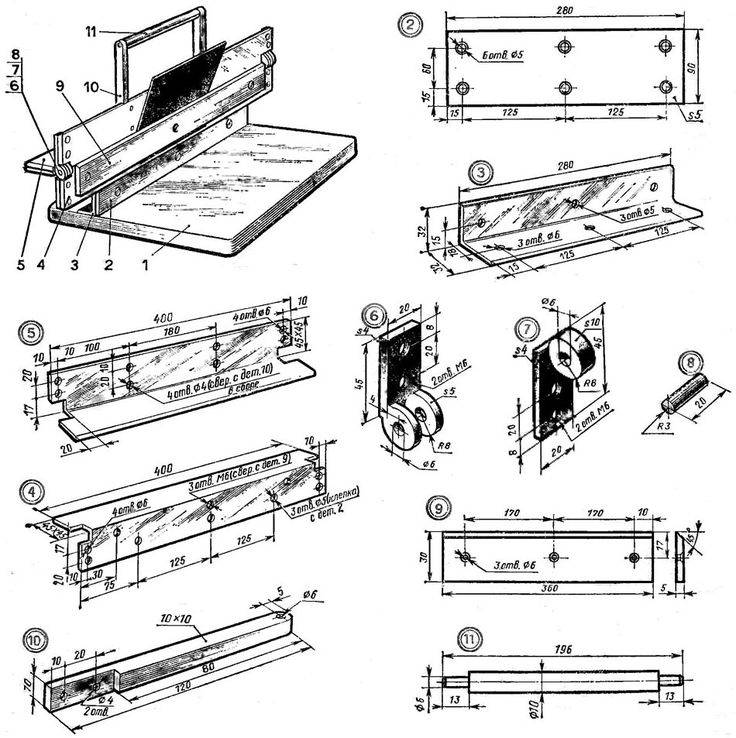

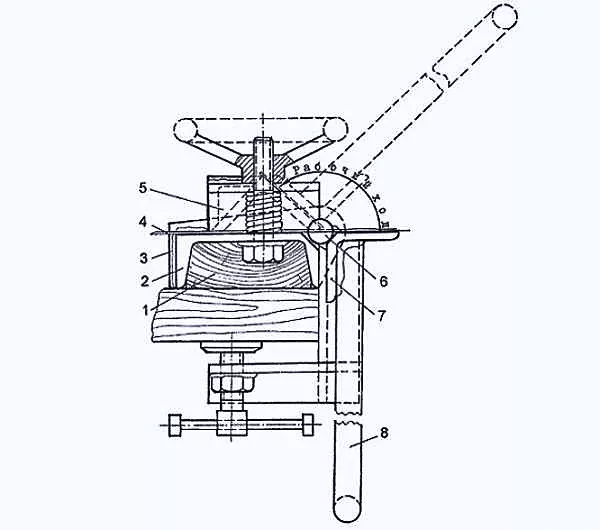

Чертёж №1

- Деревянная подушка.

- Опорная балка (швеллер сечением 100-120 мм).

- Щёчка из листа толщиной 6-8 мм.

- Заготовка для обработки.

- Прижимная балка из уголков 60-80 мм (соединяются сваркой).

- Гладкая арматура сечением 10 мм, как ось для вращения траверсы.

- Траверса (уголок 80-100 мм).

- Рукоять приспособления (гладкая арматура сечением 10 мм).

Чтобы сделать работу станка более эффективной, его конструкцию можно усовершенствовать, как это показано ниже.

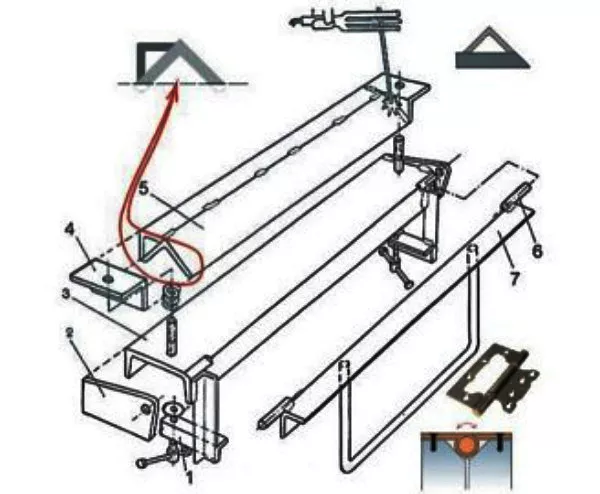

Чертёж №2

На этом чертеже более детально рассматриваются все узлы, следовательно, можно яснее представить себе конструкцию самодельного листогиба.

- Самодельная струбцина. Использован уголок 40-60 мм и винт с пяткой.

- Щёчка.

- Станочная балка из швеллера.

- Кронштейн прижимной балки из 110-миллиметрового уголка.

- Прижимная балка.

- Ось вращения.

- Траверса.

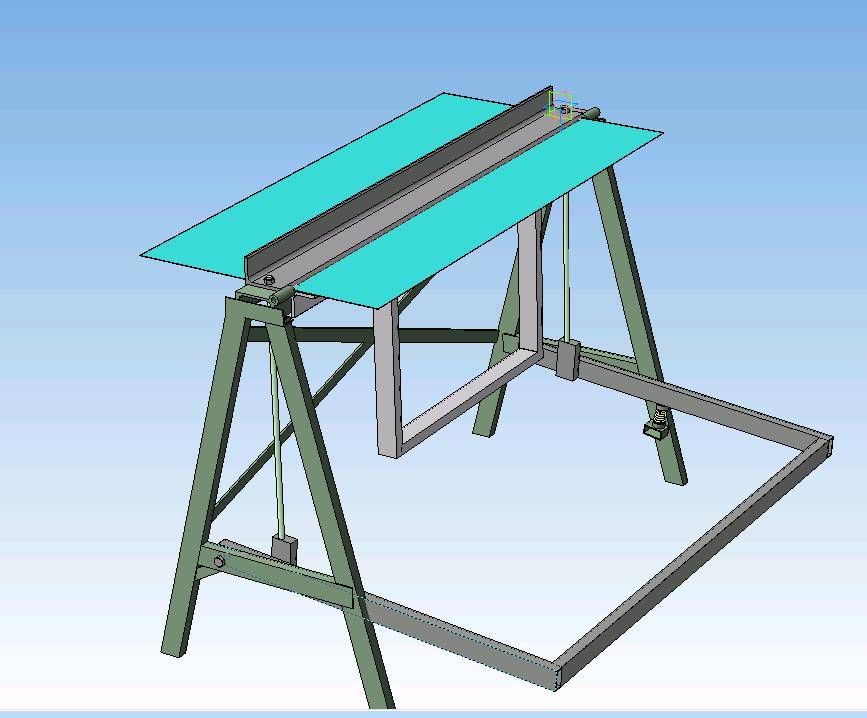

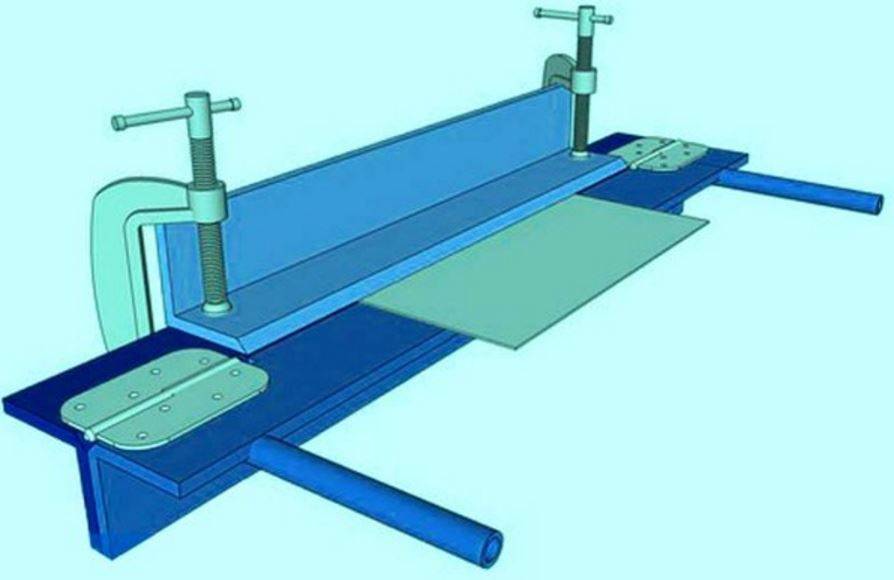

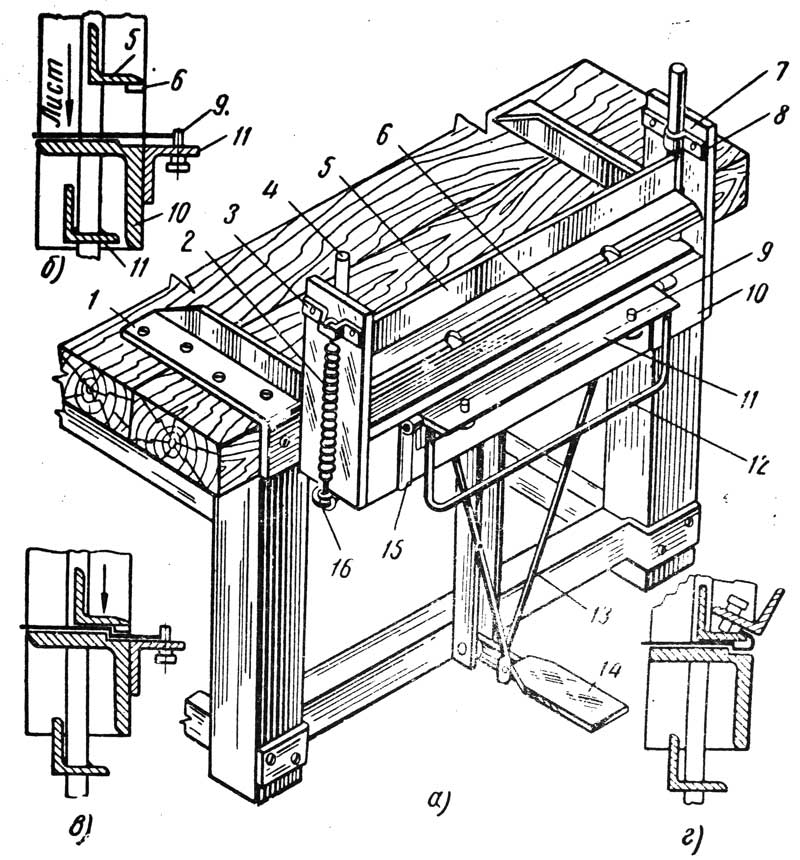

Конструкция в сборе

Примечание. В данном разделе показана более мощная конструкция, которая собрана по тому же принципу, как и на верхних чертежах №1 и №2.

Чертёж собранной конструкции листогиба

Вы можете сравнить эти чертежи и убедиться, что они в принципе одинаковы, только вот последний сделан с увеличением мощности и эксплуатационного ресурса.

- Деревянная опорная балка укреплена листом металла.

- Элемент резьбового маховика.

- Балка для прижима заготовки усилена.

- Струбцина.

- Траверса для изгиба заготовки.

- Швеллер для дополнительного крепления опорной балки.

Примечание. На чертежах можно увидеть прижимные маховики, но найти их в продаже крайне сложно. Поэтому, при сборке листогибочного станка можно изготовить самодельное устройство. Это обычные винты с приваренными к ним воротками. Только по окончании сварочных работ резьбу следует обновить леркой, так как в большинстве случаев она будет засорена брызгами металла.

Видео: как сделать листогиб самому

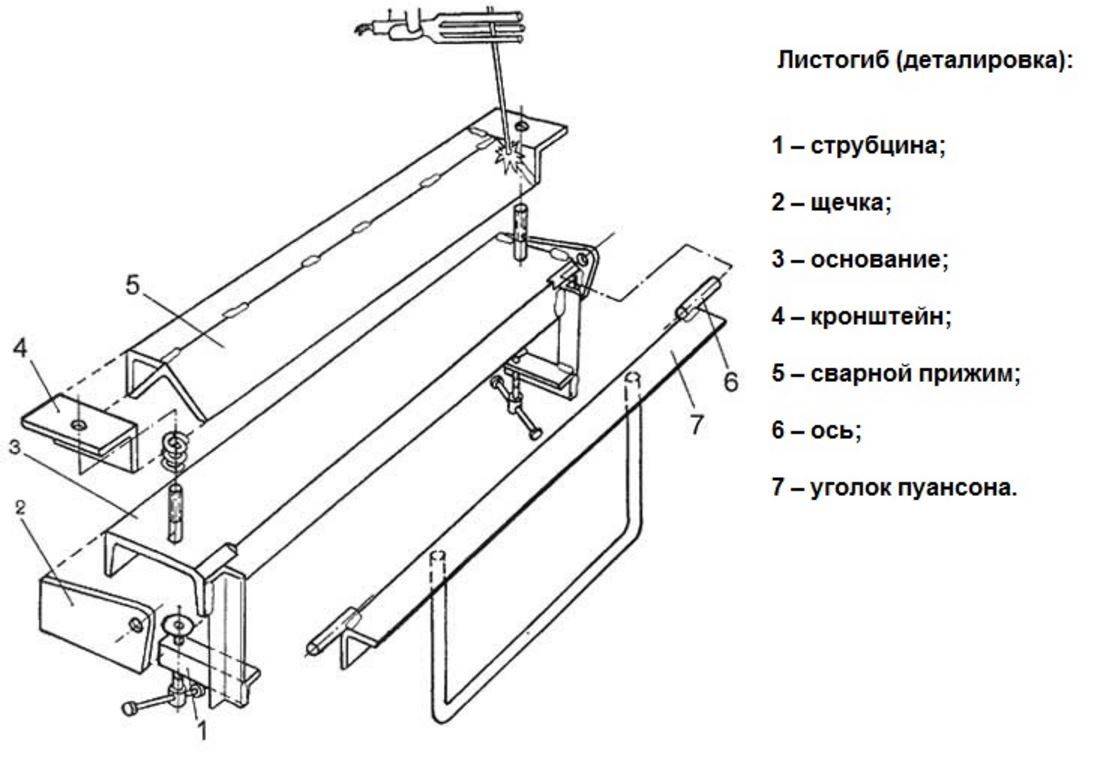

Ручной листогиб для толстых листов своими руками

Для изготовления деталей из тонколистового металла сгодиться и самый простой вариант из дерева и минимума металлических элементов. Тогда как для обработки толстых листов нужны будут мощные швеллеры и уголки. Элементы конструкции те же что и в предыдущем листогибе: основание, прижим, рычаг и обжимной паунсон.

Материалы

Материал для ручного листогиба:

- Для основания подойдет швеллер №6,5 или №8;

- Для прижима берем швеллер №5;

- Для пуансона нужен уголок №5 с максимально толстыми стенками;

- Для ручки-рычага подойдет арматура диаметром в 15 мм;

- Прут в 10 мм, листовой металл для «щечек».

Хотя конструкция по своему принципу не отличается от первого варианта, тут не обойтись без сварочного аппарата.

Последовательность работ

Приступаем к выполнению работ:

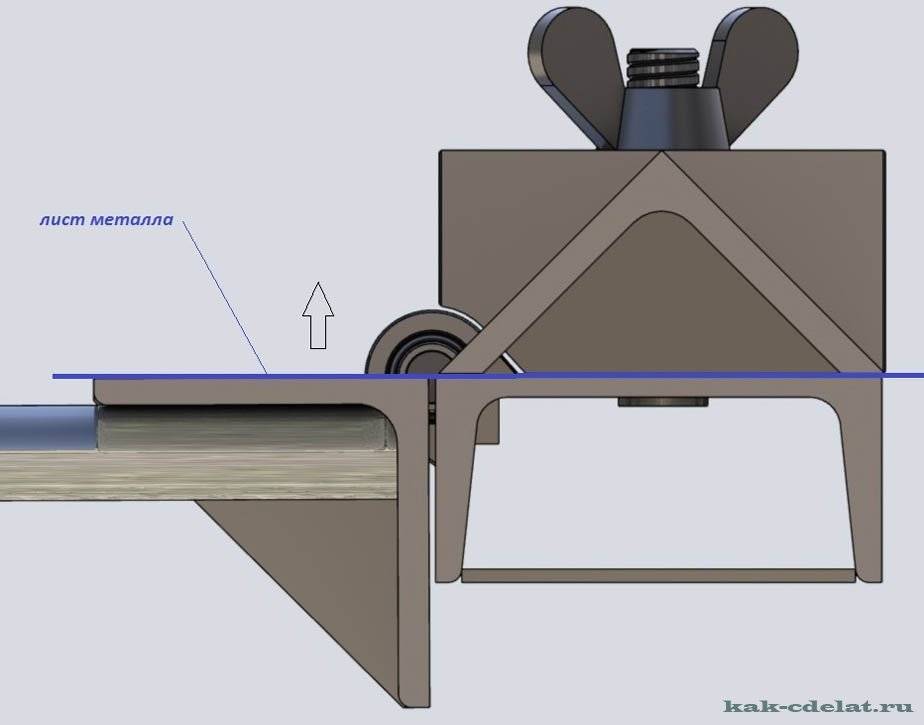

- Пуансон нужно сделать примерно на 5 мм короче, нежели основа;

- Отверстия для болтов в прижиме высверливаются четко по оси, на расстоянии 30 см от краев;

- Из арматуры выгибается ручка-рычаг в виде скобы. Ручку нужно приварить к уголкам с двух концов;

- На концах заготовок для пуансона и основания нужно выполнить фаску параметрами 7*45° . Фаску делается по ребру для того, чтобы можно было приварить оси из прута в 10 мм к пуансону;

- Привариваем прут к пуансону таким образом, чтобы его ось совпала с ребром уголка;

- Завершительный этап – это приваривание «щечек» из листовой стали. Но для начала нужно вычислить их точное расположение. Для этого производиться проверочная сборка – пуансон и основание зажимают в тиски так, чтобы рабочая часть пуансона (из уголка) и стенка основания (из швеллера) находились в одной плоскости, но с зазором в 1 мм при помощи, например, картонного листа;

- Щечки накидываются на оси пуансона и точечно прихватываются сварочным аппаратом. Теперь проводим тестовую гибку какого-нибудь тонкого листа металла. В это время производится регулировка положения щечек относительно основания – теперь их можно приварить капитально;

- В основании просверлите отверстия около 8,5 мм при помощи заготовки с отверстиями как направляющей и нанесите резьбу М10. В эти отверстия будут завинчены зажимные болты, на которые надеваются гайки и сразу же привариваются к основанию;

- Теперь болты вывинчиваются и вставляются в более широкие (10,5мм) отверстия прижима. На них снизу надеваются и привариваются гайки-ограничители. Чтобы их было удобнее использовать, выполните на головках болтов «барашки» или воротки.

Окончательная обработка деталей

неровность этого элемента всего 0,2 мм

Для домашнего пользования это еще сгодится, но если вы решили профессионально выполнять какие-либо работы, то это недопустимо. Выход один – отдать прижим на фрезеровку, но делать это нужно после окончательной сборки. Когда все нюансы, которые могли проявиться, уже проявились, тогда фрезеровка действительно поможет все выровнять все до приличного результата.

Как видите, в условиях гаража можно выполнить замечательные ручные листогибочные станки. Выбирайте вариант, который вам нужен, и сделайте своими руками простой станок для тонкого металла либо более серьезный станок из швеллеров и уголков для работы с толстыми листами. Чертежи с пошаговым описанием и мастер-класс на видео вам помогут. Советуем вам нагревать листы в местах изгиба, чтобы работы происходила еще более быстро и легко.

Причины, по которым стоит собственноручно собрать листогиб

Почему вообще следует браться за изготовление столь непростого оборудования своими руками? Чтобы ответить на этот вопрос, давайте пойдём от обратного и рассмотрим альтернативные методы получения ендов, коньков, желобов водосточных труб, карнизных планок и иных фрагментов кровельных конструкций.

Пример металлического желоба, изготовленного при помощи листогиба

Хотя, сразу хочу отметить, что это далеко не единственная отрасль, где требуются изделия, создаваемые путём гибки железа. Просто сейчас для наглядности коснёмся именно её.

Читать также: Как варить тонкий металл инвертором видео

Обойтись вообще без станка

Тут есть два варианта действий:

- Покупка готовых образцов, которые значительно превосходят в цене листовой металл и даже трудовые затраты, необходимые для его обработки. То есть, это попросту отказ от ощутимой части заработка в пользу промышленных заводов;

В магазине есть готовые решения, но за них заплатить придётся намного дороже

- По старинке использовать для получения нужных форм выколотку. Но это приведёт к немедленной потере многих клиентов, которые предпочитают продукцию без кондового вида. Современный рынок очень жесток в этом плане: все хотят и качественно, и красиво.

К тому же и сама работа с выколоткой является достаточно трудоёмким процессом

Купить готовый станок

Давайте рассмотрим гипотетическую ситуацию в цифрах. В среднем ручной листогиб может обойтись вам в 1500-2000 долларов США. В теории на нём получится превратить за пару дней тонну оцинкованного железа толщиной 0,55 мм и стоимостью 1000 долларов США в 250 квадратных метров профнастила, которые оцениваются уже в 1400 тех же самых денежных единиц.

Примеры готовых листов профнастила

Вроде бы всё выходит красиво, а в уме уже подсчитывается не то что окупаемость покупки, а колоссальные прибыли, получаемые в дальнейшем.

Но, к сожалению, всё не так радужно на практике, где на вашем пути встанут следующие сложности:

- Углы при прокатке профнастила очень часто выходят перетянутыми, в результате чего требуется повторение операции. Это уже приводит к увеличению теоретических сроков работы;

- Возможны нарушения межкристаллитных связей металла. Через время в таких местах начинает ползти трещина. Переделывать такой брак придётся вам уже за свой счёт.

Линия же, которая лишена таких проблем, стоит уже в районе 20000 долларов США, которые окупить будет ещё сложнее. Плюс это всё касается того случая, когда у вас есть сбыт изготавливаемой продукции. А если вам лишь время от времени необходимы определённые изделия для выполнения заказа по кровельным работам, то о рентабельности даже самого дешёвого покупного оборудования не может быть и речи.

Для наглядности и возможности поразмыслить над данным вопросом самостоятельно приведу вам примеры некоторых конкретных моделей станков, которые можно купить уже в готовом виде:

Модель «Tapco Max 20-08»:

| Параметр | Описание |

| Длина гибки | 260 см |

| Максимальная толщина используемых металлических листов | 0,7 мм |

| Максимальная толщина используемых алюминиевых листов | 1 мм |

| Максимальная толщина используемых медных или цинковых листов | 0,8 мм |

| Максимальный угол осуществляемого изгиба | 180 градусов |

| Глубина подачи | 48 см |

| Длина станка | 264 см |

| Высота станка | 62 см |

| Ширина станка | 24 см |

| Масса | 70 кг |

| Масса с опорой | 85 кг |

| Стоимость | 155000 рублей |

Образец модели «Tapco Max 20-08»

Модель «Van Mark Metal Master Commercial MM 1051»:

| Параметр | Описание |

| Количество прижимов | 5 шт. |

| Количество пружин | 4 шт. |

| Длина гибки | 320 см |

| Максимальная толщина используемых металлических листов | 0,7 мм |

| Максимальная толщина используемых алюминиевых листов | 0,8 мм |

| Максимальный угол осуществляемого изгиба | 180 градусов |

| Глубина подачи | 52 см |

| Длина станка | 320 см |

| Высота станка | 60 см |

| Ширина станка | 49 см |

| Масса | 70 кг |

| Стоимость | 32700 рублей |

Образец модели «Van Mark Metal Master Commercial MM 1051»

Не проще ли купить листогиб?

Наиболее насущный вопрос – цена листогибочного станка. Стоимость заводского листогибочного оборудование высока. Целесообразна такая затрата только в случае, если вы приобретаете такой станок для заработка, в противном случае он себя не окупит.

Кроме того, большая часть станков такого плана рассчитана на то, чтобы гнуть листы шириной до 3 м. Универсальным такой агрегат не назовешь, во-первых, он войдет не в любой гараж, во-вторых, механический привод неудобен для тонких работ, а гидравлика сложна и дорогостояща. В-третьих, затраты энергии для изготовления небольших деталей не оправдают себя.

Остается лишь вариант с ручным приводом, который можно изготовить своими руками!

История развития и преимущества применения

Листогиб гидравлический, который стал использоваться производственными предприятиями в середине XX века, пришел на смену ручным и механическим устройствам, предназначенным для гибки листового металла. Наряду с высокой эффективностью и экономичностью использования ручной пресс для гибки отличает и ряд существенных недостатков, связанных прежде всего с невозможностью получения с его помощью изделий с точными геометрическими параметрами, а также с приложением значительных физических усилий при его применении.

Механические листогибочные прессы также не лишены недостатков, которые заключаются в следующем:

- Работа такого станка сопровождается значительным шумом и сильной вибрацией.

- Изделия, изготовленные на таком оборудовании, не отличаются высоким качеством.

- При эксплуатации такого станка слишком велик риск травмирования оператора, который им управляет.

- Использование такого листогибочного пресса связано с повышенным расходом электроэнергии.

- Переналадка механических листогибочных станков представляет собой достаточно сложную процедуру.

Листогибочные прессы механического типа широко использовались в конце прошлого века

Кроме механических и ручных, на современном рынке также представлены листогибочные прессы с пневматическим приводом. Такое оборудование, для эксплуатации которого необходимо наличие централизованной сети сжатого воздуха, обладает одним очень серьезным недостатком: даже при увеличении размеров станка развиваемое им усилие, с которым он воздействует на обрабатываемую заготовку, не позволяет выполнять обработку изделий из листового металла значительной толщины.

Появившись на рынке, листогиб гидравлический, отличающийся самой высокой мощностью среди всего оборудования подобного назначения, совершил настоящий прорыв в вопросах обработки листового металла методом гибки. Такой пресс-листогиб, кроме высокой мощности, имеет множество других достоинств:

- экономичное потребление электроэнергии;

- высокий уровень безопасности;

- высокая надежность;

- возможность изготавливать изделия исключительно высокого качества.

Гидравлический листогибочный пресс ИА1430-01 советского производства

Появившись на рынке в середине XX века, гидравлические модели листогибочных станков приобрели ряд существенных усовершенствований, что позволило наделить эти устройства дополнительными функциональными возможностями, сделать их более удобными и безопасными в эксплуатации. Оснащение современного листогибочного пресса гидравлического инновационными устройствами и дополнительными механизмами позволяет использовать его для успешного решения даже самых сложных задач, связанных с гибкой листового металла. Среди таких устройств и механизмов можно назвать:

- систему ЧПУ для листогибочного пресса (такая система, оснащенная графическим пользовательским интерфейсом, в состоянии самостоятельно определять режимы и последовательность выполнения технологических операций);

- механизмы, обеспечивающие повышенную защиту оператора станка от травм;

- электронные устройства, которые отвечают за регулировку скорости перемещения траверсы;

- индикатор, который обеспечивает контроль за углом выполняемой гибки.

Это лишь небольшой перечень дополнительных элементов, которые могут присутствовать в конструкции гидравлического листогибочного пресса. Наличие такого оснащения значительно расширяет функциональные возможности станка и дает возможность использовать его для решения специальных задач.

Это интересно: Настольный токарный станок — виды, особенности и преимущества

Профнастил: размеры листа и его виды

Профнастил — популярный кровельный материал, который представляет собой оцинкованный и гофрированный стальной лист, сверху которого нанесено специальное полимерное покрытие.

В зависимости от размеров, веса и производителя, могут разниться виды покрытия и другие параметры, которые в конечном итоге определяют выбор профнастила.

Учитывая широкое разнообразие товара на рынке, покупатели задаются вопросом: какой именно профнастил необходим для кровли? Подойдет ли для обшивки дома профнастил? Какие в принципе существуют размеры и маркировки? Мы ответим на вопросы и предоставим читателю информацию, которая будет иметь для него практическую пользу.

Маркировка и виды профнастила

Узнать основные характеристики данного строительного материала достаточно просто. Необходимо рассмотреть надписи, которые имеются на каждом листе — они одинаковы для всех производителей и стандартизированы под отечественный ГОСТ 24045-94.

Согласно с данным ГОСТом, принято выделять такие виды профнастила:

- Кровельный. Как правило, для таких листов используется маркировка «Н». Высота гофры — 35-44 мм. Профилированные листы могут использоваться как для установки новой кровли, так и для осуществления основательного ремонта старой. Благодаря жесткости и прочности, профлисты с маркировкой «Н» выдерживают большие нагрузки

- Стеновой. Высота гофры, как и в предыдущем случае, 35-44 мм. Стеновые профилированные листы маркируются буквой «С». Материал нашел широкое применение — его используют и для стеновых работ, и для создания разнообразных конструкций (гаражей, ангаров), и для возведения заборов и других заграждений. Профнастил «С» отличается высокой амортизационной устойчивостью и прочностью

- Смешанного типа. Для таких листов используется маркировка «НС». Следуя из этого, можно определить функциональное назначение таких профилированных листов. Они могут использоваться как для кровельных, так и для отделочных работ. Тем не менее, для отделочных и фасадных работ стоит выбирать только листы с маркировкой «С»

Важно: несмотря на разные виды маркировок, допускается использование профлистов не по определенному назначению. Например, профлисты «С» можно применять и в кровельных работах, однако при этом необходимо делать кровлю с большим уклоном, а обрешетка под профнастил должна быть очень плотной, если не сплошной

То же касается и кровельных листов — их можно использовать для установки заборов, но при этом необходимо монтировать дополнительные поперечные балки

Например, профлисты «С» можно применять и в кровельных работах, однако при этом необходимо делать кровлю с большим уклоном, а обрешетка под профнастил должна быть очень плотной, если не сплошной. То же касается и кровельных листов — их можно использовать для установки заборов, но при этом необходимо монтировать дополнительные поперечные балки.

Технические характеристики

Особенности гибочного станка для арматурной стали СГА-1

- На плите станка СГА-1 находится воронка для удаления окалины с фланцем для состыковки к системе аспирации;

- Привод гибочного диска проводится через клиноременную передачу от движка;

- Возможно выполнение одновременной гибки нескольких прутков арматуры;

- Все запчасти для станка легко взаимозаменяемы.

Характеристики станка

- Мощность — 3 кВт

- Максимально допустимый диаметр арматуры, мм. — от 10 до 32 мм (Класс арматуры ГОСТ 5781-82 и 10884-94, А-240, А-400,А-500С, Ат-500)

- Внутренний радиус гиба, мм. — 20-55

- Габариты ДхВхШ, см — 79х69х68

- Вес, кг. — 380.

Машина может выполнять до 8 гибов в минуту.

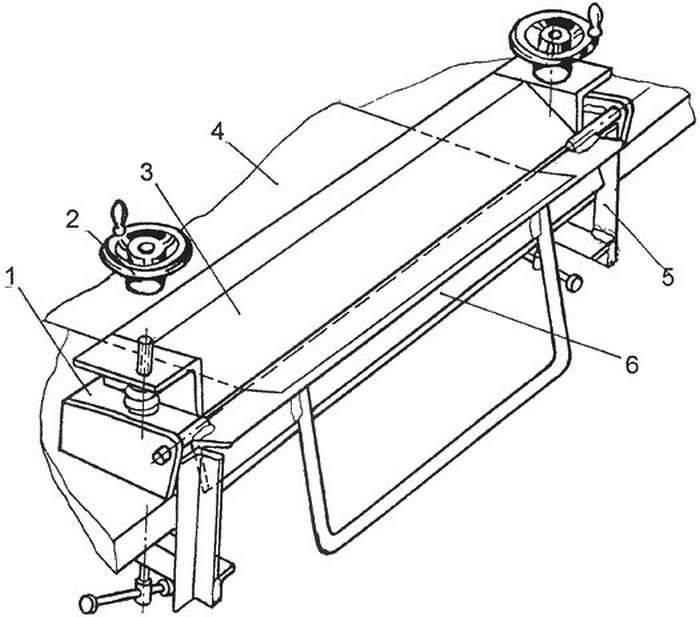

Как повысить прочность креплений станка

В листогибочной машине есть еще один большой недочет — схема ее крепления к рабочему столу. Струбцины, которые учтены в предоставленном приспособлении, являются очень ненадежным видом крепления, особенно если учесть быструю астеничность сварочных швов. От этих крепежных частей можно, вообще, отказаться, что также разрешит исключить необходимость использования сварных монтажей и щек. Решить эту задачу разрешают следующие действия:

- Производство опорной балки, которая будет выдаваться за пределы рабочего стола;

- Выделывание U-образных проушин на концах основной балки;

- Крепление основной балки к рабочему столу с помощью болтов (М10) и фасонных гаек с лапами.

Если в улучшенном листогибочной конструкции не будет щек, то как к нему прикрепить траверсу? Решить подобный вопрос можно довольно просто: применять для этого дверные петли-бабочки, какие традиционно используются для навешивания тяжелых железных дверей. Крепить эти петли, обеспечивающие довольно высокую точность, можно с помощью винтов с тайный головкой.

Согнуть на листогибочном станке с траверсой, прикрепленной на петли-бабочки можно множество болванок, так как эти петли отличаются очень высокой прочностью:

- Усиленная опорная балка;

- Маховик — резьбовая часть;

- Балка, обеспечивающая прижимание заготовки;

- Штатив для крепления установки элементов к рабочему столу;

- Траверса, с помощью которой можно согнуть разделываемую заготовку.

3 Ручные листогибы своими руками – используем чертежи

Инструмент с приличными габаритами для обработки крупных листов металла лучше изготавливать из уголков и швеллеров. Помимо материала вам понадобится сварочный аппарат. Конструкция в целом та же, что и у деревянного инструмента: основание, прижим, обжимный пуансон – только масштабы другие. Для основания лучше всего подойдет отрезок швеллера № 6,5 или № 8. Прижим изготавливается также из швеллера, лучше всего подойдет № 5, а вот пуансон из уголка № 5, причем чем толще стенки, тем лучше. Пуансон и прижим следует сделать немного короче основы – достаточно 5 мм разницы. В прижиме строго по оси, отступив 30 сантиметров от концов, высверливаются отверстия для болтов.

Из арматуры диаметром не менее 15 мм выгните скобообразную ручку-рычаг, которая двумя концами приваривается к уголкам. Остается дополнить конструкцию щечками из листовой стали толщиной 5 мм, и конструкция готова. Обязательно нужно снять 30-миллиметровые фаски 7*45° на концах заготовок пуансона и основания. Фаски снимаются по ребру, чтобы были удобно приварить оси из стального 10-миллиметрового прута к пуансону. Приварить прут нужно так, чтобы его ось совпала с ребром уголка.

Перед тем как приварить щечки, необходимо тщательно выверить их расположение. Для этого выполняется предварительная сборка – пуансон и основание зажимаются в тисках таким образом, чтобы рабочая зона уголка-пуансона и стенка швеллера-основания оказались в одной плоскости, но между ними сохранялся зазор около 1 мм. Для этого достаточно установить прокладку из картона. После этого щечки надеваются на оси пуансона и аккуратно прихватываются сваркой в нескольких местах. Затем проводится пробная гибка тонкого листового металла, во время которой и корректируется положение щечек относительно основания. После эти элементы окончательно привариваются к торцам основания.

Используя готовые отверстия как направляющие, просверлите в основании отверстия диаметром не более 8,5 мм и нарежьте резьбу М10. В нее завинчивают зажимные болты, на которые наворачивают и тут же приваривают к основанию гайки. После этого крепежи вывинчиваются и вставляются в расширенные до 10,5 мм отверстия прижима, и снизу на них наворачиваются и закрепляются сваркой гайки-ограничители. Для удобства использования снабдите головки болтов “барашками” или установите воротки.

Многие советуют выравнивать прижим напильником или даже болгаркой. Для домашнего использования инструмента – может быть, но не для ежедневных трудов, когда от качества работы зависит ваш заработок. Допустимая неровность на плоскости прижима – не более 0,2 мм. Разве можно достичь такого показателя на всей поверхности детали с помощью напильника? А ведь при больших шероховатостях лист под нажимом “потечет” – образует волны. Поэтому нужно отдавать деталь только на фрезеровку. Причем только после того, как все детали были приварены и собраны, когда все, что могло пойти неровно и повестить, уже повелось. В таком случае фрезер действительно сможет помочь вам в выравнивании.

Используя инструмент, помните, что для гибки листового металла толщиной от 10 мм нужны специальные условия и инструменты. Если позволяют возможности, прогревайте металл в местах сгиба – это облегчит работу и уменьшит вероятность появления трещин и следов деформации.